三维机械CAD技术随着PC硬件和软件技术的发展,已“飞入平常百姓家”。在一些发达国家,Autodesk Inventor这样的三维设计软件已经在中学教学中使用。如果说,十五年前,Pro-E的参数化特征造型技术为三维CAD带来了一场革命;十年前,Solidworks为代表的基于Windows的易学易用的界面为三维CAD的普及注入了动力;那末,五年前Inventor提出的自适应技术则使三维CAD应用更加贴进工程设计师的思考模式,从而使几十万使用AutoCAD的机械设计师更便于转向三维。今天,三维机械CAD的发展方向应该是什么?

作为全球CAD业界最大的厂商,Autodesk近日提出,三维机械CAD至少有两大技术发展方向,一个是集成简便易行的数据管理系统,二是工程导向设计。

对于第一点,Inventor已经集成了基于SQL Server的数据管理系统,即Autodesk Vault,许许多多的客户已经开始体会到:一个小时之内就能完成安装和配置,并开始协同设计对一个工作小组意味着多么巨大的收益。下面,我们花一点时间了解一下,什么是工程导向设计?

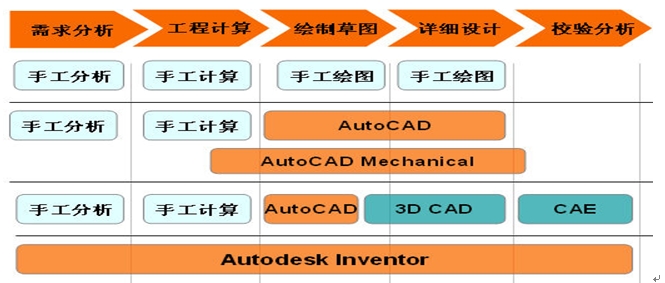

首先,我们来看看,今天一名工程师如果设计一套通用机械装置,无论他使用图板,还是AutoCAD,还是三维CAD,他都要根据设计需求查阅相关机械设计手册,进行工程计算。然后勾勒出概念草图。接着,在图板上,或者电脑里,使用铅笔,或者鼠标,将工程参数转换为几何参数,绘制二维图纸,或者构建三维模型。在这一过程中,三维CAD往往在详细设计阶段才开始介入。而由于工程设计过程是一个往复的循环,有些三维CAD系统不能直接参与前期设计和计算,导致了设计周期的加长,设计变更时因设计参数与三维CAD系统的传递的非数字化过程,又导致了效率降低和潜在错误的发生。

今天,Autodesk经历了多年的客户调查与分析后,针对通用机械设计领域,首次提出了“工程导向设计”(Functional design)的概念,并体现在最新版本的Inventor中。“工程导向设计”将帮助工程师:

● 真正专注于设计而不是几何造型;

● 在CAD设计过程中直接满足功能需求和成本分析;

● 能够在设计初期做出正确判断,实现概念设计与详细设计的结合;

● 高效率完成设计变更

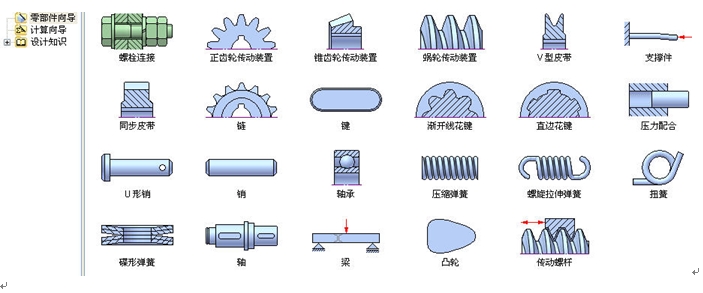

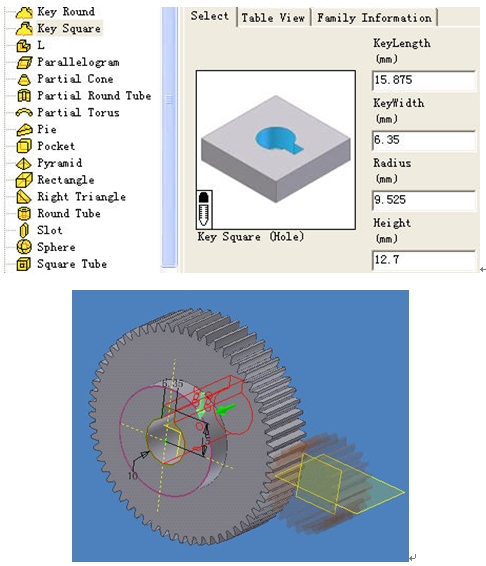

“工程导向设计”目前包括三个主要的功能模块设计加速器、特征生成器和设计知识库,其具体内容和用户可以获得的收益如下:

1. 设计加速器

● 结合设计过程调用标准件,帮助客户进行分析和决策。

● 基于功能需求产生常用机械零部件,帮助用户解决最初原始尺寸难以确定,设计初期成本分析不准确等问题。

● 帮助用户解决日常设计问题,减轻用户重复劳动。

.jpg)

2. 特征生成器

?

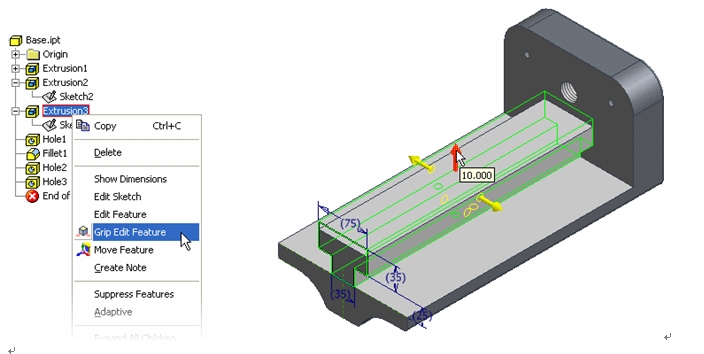

在零件设计过程中通过简单的“拖->放”操作完成初始设计构想,其过程类似于搭积木。帮助用户快速建立初始设计草案。

?

对特征的调整即可以通过直观的箭头拖拽,也可以通过精确的尺寸输入。帮助用户在设计初期跳过对尺寸的繁琐考虑,而在设计后期确定精确定义。

?

和标准件中心集成,界面统一,用户能够轻松地将自定义的常用特征与自定义的常用零件用同一方法管理,并与Inventor自身的拥有几十万个标准件与十余个国家的标准库集成于一体。帮助用户建立并管理自己企业或行业的标准件与常用特征。

3. 设计知识库

?

电子设计手册。帮助用户快速查阅相关文档。

?

计算公式。帮助用户权衡计算方法。

?

总结所有机械装置和零部件生成方法的计算关系和知识。帮助用户确定“为什么这样设计?”

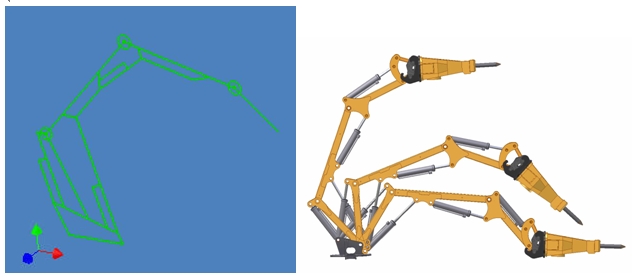

下面,以具体实例说明“工程导向设计”如何提高设计者的效率,改进产品设计品质。

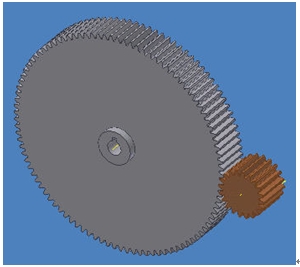

当用户设计一个减速箱时,减速箱中的一对主齿轮成为了整个设计的重点。通常状况下,用户要根据设计要求,列出主要机械参数,如减速比、输入功率、工况等;然后查阅机械设计手册,得出齿轮的计算说明和几何参数。然后勾勒出概念草图。最后构建三维模型。

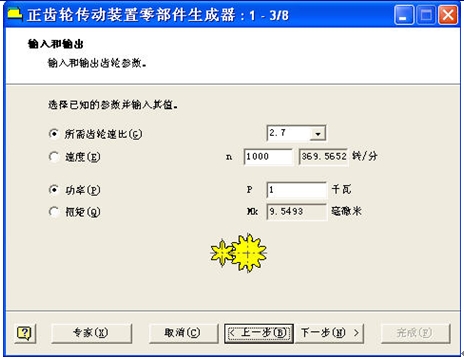

现在,在Inventor中,用户可以在设计初始阶段直接启动设计加速器,在众多的机械装置中选择齿轮设计。

此时,设计加速器会询问客户需要的计算方式。作为工程师,用户只要将减速比、输入功率、工况等参数输入设计加速器,系统会自动计算出相应的几何尺寸,并生成三维零件。

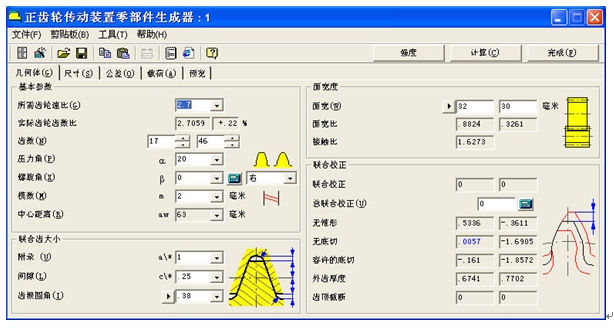

值得一提的是,设计加速器对不同类型的用户准备了不同运算方法。对于只需要造型的客户,他只需要确定齿数模数等参数;对于工程师而言,他要决定机械装置相关的内容,如齿轮的转速;对于专家级别的用户,他几乎可以控制所有齿轮设计中的复杂参数,见下图:

确定初始参数后,系统会自动生成计算参数的完整报告,这能够大大缩短用户书写计算说明的时间。

齿轮计算说明(部分节选)

基本参数

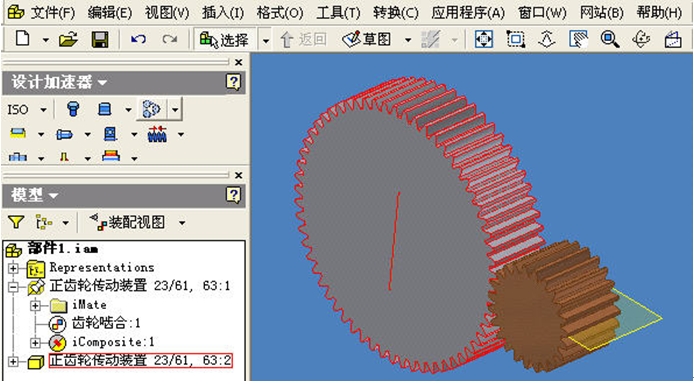

初步生成的齿轮副模型

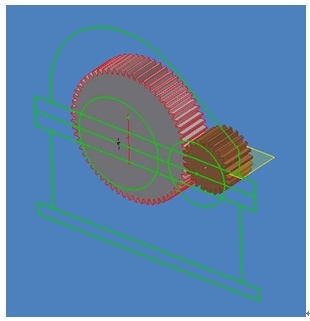

接下来,用户可以直接将齿轮装配于其它初步设计的草图之上,进行机构运动模拟或其它分析。由于用户在设计初期已经确定了传动比,设计加速器生成的齿轮副将自动带有齿轮啮合的装配约束关系,其减速比与用户定义的减速比相同。用户甚至可以拖动其中的一个齿轮,观察整个机构的运转情况。

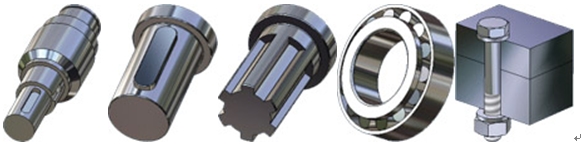

进行详细设计时,所需的键槽等特征可以直接由特征生成器中调用,用户无需从草图开始绘制。更为重要的是,在设计初期,用户只要通过拖拽几个箭头,就能键槽大小调整到大致需要的范围内。详细设计阶段,用户可以精确编辑每一个尺寸,从而得到准确的装配模型。如果设计过程中用户自己构建了一个特征,并且认为此后该特征还会经常被用到,他可以将此特征添加入特征生成器当中,并纳入特征生成器的管理。

需要进行设计变更时,用户只需要重新调整输入功率,减速比等初始参数,整体设计结果会立刻调整。用户可以在概念设计阶段,在极短的时间内,迅速调整设计方案。有趣的是,用户可以在设计初期就对最终结果(质量,质心等)做出评估,从而真正实现概念设计与详细设计的结合。

此外,设计过程中,用户能够随时查阅电子设计手册,了解每个参数的由来。

同理,整个减速箱设计过程遇到中的轴、键槽、花键、轴承、螺栓连接等等,都可以用同样的方法实现。

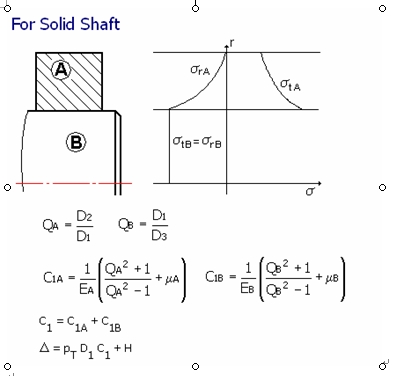

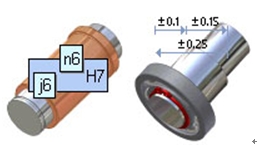

公差与配合分析也可以使用设计加速器完成。在Inventor中,尺寸中的公差可以直接影响设计模型的几何尺寸,用户可以在Inventor中完成类似这样的校验:当孔为最大偏差,轴为最小偏差时,整个系统是否超差?

可以看到,整个设计过程中,所有通用机械设计与计算部分基本由设计加速器和特征生成器完成,用户只需考虑箱体部分的几何结构即可。

从长远发展来看,Autodesk会继续发展并完善“工程导向设计”这一理念。例如,完善的自顶向下设计,用户在Inventor中生成的草图可以直接进行动态仿真分析,并和详细设计关联。此外,智能的设计元素将包含设计与制造两方面的信息,从而将设计与生产结合起来。

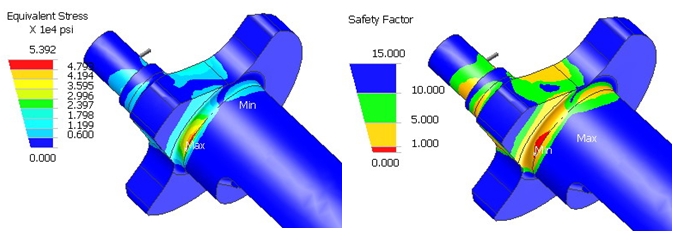

除此之外,集成于设计系统内部的ANSYS有限元分析模块可以令客户在工程导向设计的过程之中同时使用有限元进行校验。用户甚至可以直接在设计环境中看到零件受力变形的动画演示。由于工程导向设计解决了概念设计与详细设计之间的鸿沟,直接与设计环境集成的分析功能将极大提高用户在设计初期发现潜在的结构问题的能力,从而避免在详细设计阶段进行大规模更改,乃至整个方案彻底推翻。如果用户希望对零部件进行更加全面的分析,他可以将Inventor模型通过内置的输出接口转换为ANSYS的模型,从而在ANSYS的高端软件中进行完整的多物理场分析。

综上所述,Inventor独有的创新的工程导向设计将使用户在进行机械设计得到极大的效率提高,设计质量也会得以提升到新的高度。工程导向设计使用户可以将精力集中于机械关系而不是几何造型,为三维机械CAD的应用开创了一个新的时代。