产品功能介绍:

该产品是针对日本某知名品牌彩色复印机所使用的起承载复写机本体和容纳纸材之用所设计生产的钣金台板基座。

产品技术特点: 1.在产品设计之初便充分考虑到6R(Refuse\Reduce\Rematerial\Reuse\Recycle\Refresh)及LEAN(Less/Enhance/Analyse/Numerical Control)、绿色设计理念在DESK设计、试作、量产、包装至交付客户整个过程中的应用,最优化产品设计开发的方针。

2.以客户提出的实际应用条件,确定从钣金机构设计、模具设计到投入量产中每个环节的优化标准。围绕成本降低进行技术方案整合,实现结构最优化、部品共通化、整机轻量化、材料利用率最佳化、生产操作性简单自动化。

3.利用SolidWorks、Simulation、3DQuickPress、3DQuickForm、3DVia等计算机辅助设计软件对虚拟设计和制造过程进行预分析,之后再进行实体物理验证,优化了设计方案。

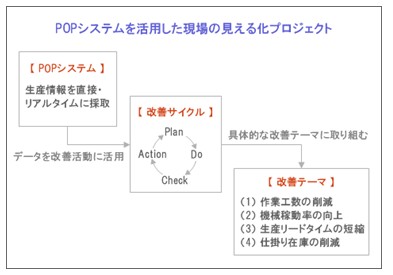

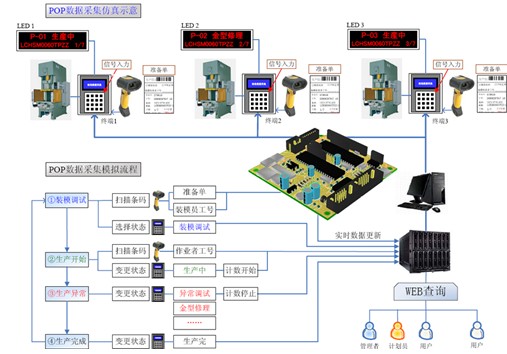

4.产品研发背后有力的PDM、ERP及POP、Citrix、WEB网络信息化管理平台的系统支持,让设计与生产之间的协同与反馈更实时快速有效。

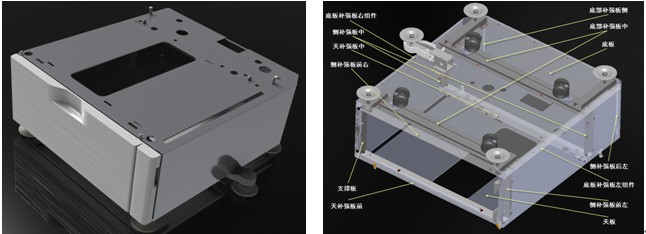

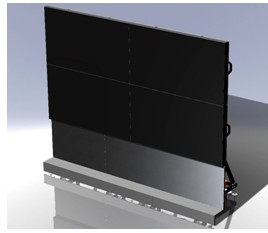

图2 产品SolidWorks三维模型

产品技术优势:

1.按照轻量化设计的准绳,追求产品重量、性能和成本等因素综合优化的最终目标,遵循6R减少消耗和生产过程中的碳排放量,充分考虑产品加工、包装、周转、运输、和安装等带来的能源消耗,提高材料利用效率、提升产品性能,提高企业利润。

冲压件:29点→18点 总重量16.8kg→11.4kg

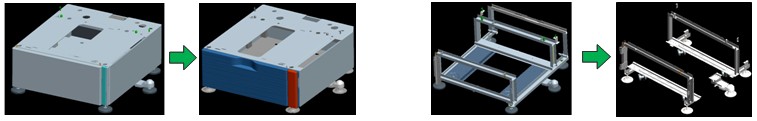

图3 产品模型结构改善前后对比

实施效果:在满足最终产品总质量仅在13kg以下的强制要求且保证内部收纳体积最大的情况之下,整机的结构得到最优化设计,可承受180kg以上的荷物,且在成本价格上较原有系列机种减少了20%之多,轻量化达32%。以经济性与功能性的平衡点作为最优解的目标,设计生产贯穿6R理念和精益研发,真正为客户阐述价廉物美。

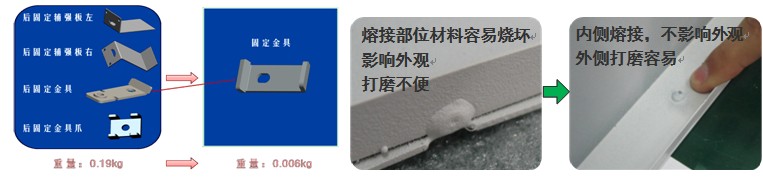

2.不仅从技术优化性上着手产品的设计,同时结合实际生产和客户评价反馈进行合理性检讨。其中该DESK与复印机本体连接用的固定件就由原来的4个部件精简为1个,材料更是从0.19kg锐减至0.006kg,加以大批量的产品需求,为原材料的节省添上完美一笔。另外,零部件模具的共通设计以及

连接部焊接工艺的设计改善也再次提升了产品的外观及生产操作性。

图4 实际加工中的对比

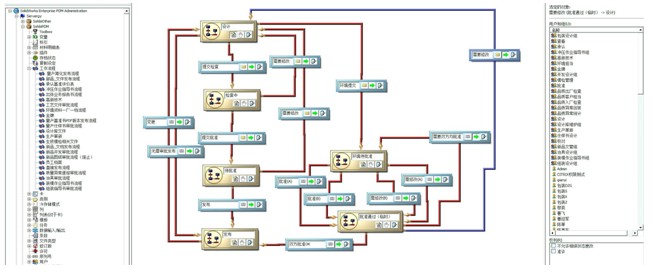

DESK新产品开发是一个综合的过程,针对钣金件整机的设计制造,围绕精益研发平台的建设,不仅对实物图纸、工艺和结论性文档信息进行静态PDM数据管理,同时也是对产品生命周期过程中功能、性能、质量等指标这些特性类要素的开发整合。该DESK产品高效结合运用现有开发和管理体系中的工具,既提高了本身的技术附加值,实则又让质量要求落实到研发的每一个环节中。该产品设计生产过程中对精益研发理念的诠释:

软实力:基于SolidWorks的全三维CAD设计,实现了从模型结构设计到工况仿真以及模拟加工过程的整个产品试作前期的可视化和全参数化。在PDM、ERP和POP系统的支配下,一方面新产品开发部门同制造现场及时将生产状况进行反馈,以找出新产品生产组装过程中存在的问题,另一方面制造部门也及时通过内部WEB查询快速将产品变更情况通知到作业现场,实现了设计与制造的同步,同时,通过Citrix XenApp的协同更拉近了同海外客户交流沟通的距离。

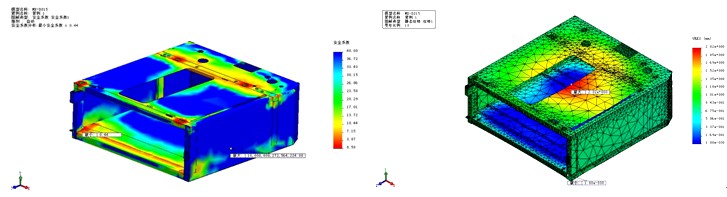

图5 POP系统概念

1)设计过程均采用SolidWorks全参数化设计,三维CAD的全面推广应用,钣金、焊接、高级装配,以及通过有限元模块Simulation模拟实物进行应力位移的分析,结合后期实际验证提高了产品的可靠性,实现产品性能的整体优化。既继承了公司已有设计成果,同时也为今后新机种对应的系列化开发打好基础准备,为知识工程的运用打好基石。

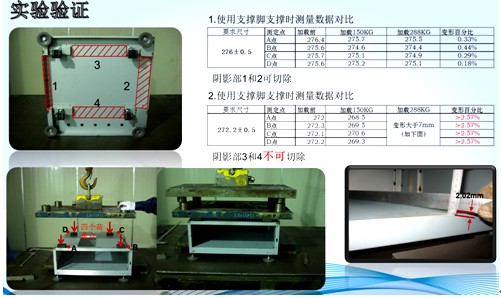

2)理论加实测,将CAE的理论计算【具体有限元分析过程见附件报告】与实际物理验证试验进行参照对比,来证明产品结构零部件轻量化设计的科学可行性和合理性,减少试作的费用,缩短产品开发周期。

图6 产品Simulation有限元分析

图7 产品实际工况物理验证

3)通过SolidWorks EnterPrise PDM及ERP管理客户提出的需求、制作、采购资源状况、项目进度、设计过程数据、产品试作等,在这样统一的平台上部门间的协同发挥地淋漓尽致,再加上Citrix的运用使得同海外客户和本社之间的设计数据交流更为方便。提高客户响应速度,2天之内出新方案,2星期之内出新样品,产品轻量化达32%,光光以节省材料和生产效能考虑,25000的产量便可节约成本120万多。

4)通过6R理念的渗透运用,工艺上结构轻量化、零部件共通设计,板材充分利用,降低成本提高效率。同时又借助于生产和客户反馈将实际加工及客户要求一同在设计当中充分考虑,切合服务制造、节能环保和绿色制造的思路。

图8 SolidWorks EPDM产品流程数据管理

图9 ERP系统

硬功夫:在自动化生产的支配下,势必要求有快速且可靠的产品物流周转系统支持,从产品的原材料到整个加工至发货,整个过程都附带有条形码,出入库进行扫描,各种信息均自动进入数据库直至到达客户手中。在条形码技术灵活掌控的支配下,我们在后台自行开发出诸多面向生产过程实际运用的数据库,在产品的不同工程布下完善信息网的终端。此外,革新部门自行研制各类自动化装置机器人来满足产品质量和供货要求越加提高的市场需求。

图10 WEB及数据库支持的信息平台

他山之石:产品研发过程中吸纳了日本冲压件生产专业化、自动化程度高,生产规模大,产品精度高,管理人性化、系统化的优势。特别是在生产中积累的各种生产诀窍和工艺治具,同时又引进当前顺应高速化生产要求的自动化设备,进一步健全集团的质量保证体系,以更精、更专、自动化、信息化制造的高水平来满足大批量和柔性生产的要求,最大限度的提升客户响应速度。

经济效益:运用3DVIA Composer对包装状态进行动画模拟,并制作了客户参照用的装配手顺书,既更好地服务于客户,也更有效地节约了包装和产品运输上的成本。针对绿色制造,运用了SolidWorks Sustainability,从设计就开始考虑材料对环境的影响,严把低碳关【详细见附件Sustainability环境分析报表】,综合以上原材料、包装、运输、节能等生命周期中的固定环节,我们同样进行了优化分析,将低成本的经济效益做到至善至美。

社会效益:基于上述成功经验的应用,我们同客户进行了经验分享,并逐步对其他类似结构产品进行推广适用,客户的观念也随之改变,社会经济效益逐渐显现。

图11 推广应用开发的大尺寸电视墙

创美工艺(常熟)有限公司系创美工艺(株)独资企业,于1993年12月创建,1994年11月正式投产。公司坐落于长江三角洲的江苏省常熟市董浜镇,占地6万平方米,注册资金850万美元,总投资2125万美元,现有员工2400余名。公司拥有世界顶级的高速冲床、数控冲床、线切割机床、加工中心、机器人、亚洲最大的镀锌生产线、华东地区最大的冲床等设备,超精密研磨机、加工中心、真空热处理等世界一流的设备。导入先进的模具设计软件,并拥有持有革新、品质意识的设计团队,能够提供先进模具的设计、制造。

公司自开业后一直致力于质量管理水平的提高,在“价格品质、技术品质、制造品质、纳期品质、环境品质”----高要求质量方针指引下,1995年获顾客日本夏普株式会社QA认证B级,1996年获同公司QA认证A级,1997年通过中国进出口商品质量认证中心上海评审中心的ISO9002质量体系注册评审;1999年通过同机构的ISO9001质量体系注册评审;2000年通过了ISO14001环境管理体系的注册评审;2002年通过了CQC的ISO9001:2000版的注册评审;2008年通过了AQA的TS16949:2002认证;2009年通过了同机构的TS16949:2009认证。