“精益研发”是以企业的产品研发“精益化”、“精品化”为核心,通过技术集成、流程管理、数据管理等信息化手段,结合综合设计与仿真、知识工程、技术创新、质量管理等先进技术与方法,通过规范、优化和创新企业研发流程,实现从概念设计到产品试制全过程的高效协同,从而帮助企业提升自主产品创新能力,建立差异化竞争优势的先进理念和研发方法。

北石顶驱的设计不仅融入了当前钻井技术领域的重大技术创新,集成了国际上钻井装备产品光、机、电、液、信息化等先进技术,具有交流变频驱动、现场总线控制、智能保护、自动诊断等诸多优点。而且北石顶驱研发过程是北石厂信息化“四化”集中应用的典范。

北石厂信息化“四化”分别指:研发信息化、管理信息化、制造信息化、服务信息化。经过多年信息化建设探索历练,逐步建立了以三维CAD、二维CAD、CAPP、ANSYS、以及PDM应用为核心构建北石顶驱精益研发平台,以ERP系统、DNC系统、UG平台以及高端数控机床为核心构建顶驱精益生产和精益管理系统,满足企业实际研发业务需求的精益研发平台和专业化研发应用环境。

北石厂精益研发平台源自实践、回归实践,经过多年发展,已形成企业特有的精益研发体系。北石顶驱精益研发平台体系建设如下:

(1) 基于三维CAD、二维CAD、CAPP、ANSYS以及PDM应用为核心构建北石顶驱精益研发平台。

顶驱项目组接到新型号研发任务后,首先在PDM中建立产品研发项目设计包,进行项目权限分配,建立Project项目管理文件及质量计划文件,之后应用三维软件进行概念设计、方案设计,关键零部件进行限元分析、模拟仿真,发现问题后再次进行设计更改,技术确认,最终形成成功的数字样机,修改完善技术方案,进行二维工程出图、制作工艺文件,下发车间进行生产加工。

顶驱项目组在老产品改进过程中也大量应用三维软件进行创新设计,利用有限元分析软件对其中的关键零部件进行校核,应用模拟仿真等手段,确保产品质量设计更上一层楼。

为确保研发设计高效进行,项目组还建立了三维零件资源库,企业常用工艺资源库等通用数据库。

与顶驱产品相关的各类3D/2D/CAPP/CAE等设计文件、与项目管理相关的DOC/XLS/PDF/MPP等管理文档、标准化管理文件、产品实物图、说明书等各类资料均纳入PDM系统中,每台产品几乎所有的与技术相关的全生命周期文件均可查询并追溯,使得研发设计的数据管理清晰,设计规范,数据安全性和可传承性等到保护。

按照ISO9000管理体系的要求,顶驱中心利用PDM系统中工作流模块严格控制技术文件入库、更改、发布等优化设计文档审批流程,确保精益研发管理体系的落实。

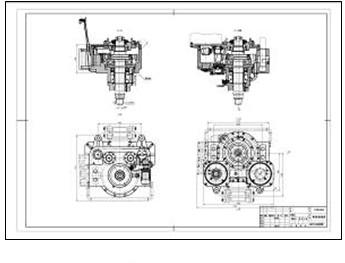

下面以DQ70BSC顶驱减速箱的协同设计和生产为例来说明顶驱精益研发平台的实践与应用。

顶驱减速箱是顶驱装置的重要部件,一方面它起到了降速增扭的作用,通过内部齿轮传动,将主电机的转速降低、扭矩升高,以满足钻井工况的需要,是重要的传动部件;另一方面,它也是重要的承载部件,钻进过程中的所有载荷都通过减速箱承受,最高可达上百吨。减速箱既是传动部件,又是承载部件,是顶驱装置非常重要的部分。

该型号的顶驱减速箱的设计生产过程如下:

a)在PDM系统中建立DQ70BSC顶驱的产品结构树;

b)在减速箱的结构下开始二维图纸的设计,该图纸是通过互联网与厂外研发机构协同设计,反复沟通交流,不断完善和改进;

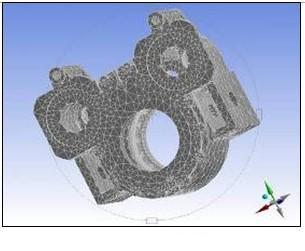

c)当技术方案完善到一定程度后,进行三维实体设计;

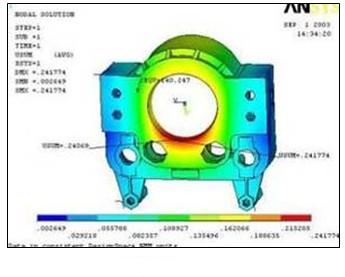

d)完成三维建模,通过有限元分析,对设计方案进行进一步完善,最终达到最优化的目的。

Ansys在顶驱产品精益研发中的重要作用

1)传统的产品设计一般凭借设计者的经验来确定设计产品零部件的强度,要进一步评估产品的强度必须在产品设计完成后进行产品的试验才能得以确定。由于试验对象具有单一性的特点,因此就要进行反复的试制和大量的试验,这就导致了昂贵的研制费用,延长了产品设计的周期,并且产品设计的结构是否合理,产品设计是否达到最优化没有定量的评估,只能定性的对比。对于单件或者小批量生产的石油装备,有时不得不把设计上的遗憾和加工缺陷带到产品中。

2)我们在顶驱产品的主承载件设计过程中应用了ANSYS有限元分析软件,将设计过程与分析过程相结合,不断地对主承载件的结构进行改进,根据计算结果进行产品结构优化,直至满足API Spec 8C“石油天然气工业钻井和采油提升设备”规范对产品强度的要求。

3)由于在顶驱产品设计过程中应用了有限元软件,及时有效地发现产品设计中的缺陷,降低了材料消耗与制造成本, 提高了产品质量和工作性能,增加强度,优化产品形状和尺寸,优化产品性能,减轻产品重量,缩短开发周期,减少试件的试制,降低研制费用,Ansys有限元在顶驱产品设计和研究中所显示出无与伦比的优越性, 使其成为北石厂提高精益研发水平的重要工具, 已经愈来愈受到企业工程技术人员的重视。

(2) 基于ERP系统、DNC系统、UG平台以及高端数控机床为核心构建顶驱精益生产和精益管理系统。

北石ERP系统包括产品数据管理、库存管理、生产计划管理、采购管理、车间任务管理、工艺过程管理、财务管理、成本管理等模块。基本覆盖企业销售、采购、财务、产品研发、生产、库存、成本核算等各个生产经营环节。

北石厂是典型的小批量多品种的离散型生产制造企业,具有产品交货期短,紧急订单多的特点,顶驱产品通过应用ERP系统,实现了:

a)产品生产相关基础数据的统一管理;

b)生产任务及工艺过程的管理,让产品的加工过程变得更加有序;

c)采购业务管理,实现采购审批、执行全过程的跟踪和反馈;

d)产品质量管理在生产和采购中的应用,产品质量全过程可控;

e)库存管理,物料流通信息更加实时透明;

f)财务及成本管控,产品成本核算更加真实细化,最大限度地降低了各种形式的浪费。

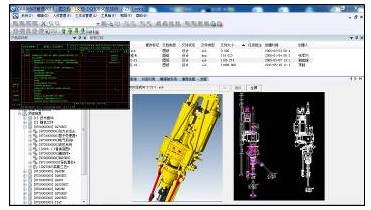

北石厂通过大量引进世界上先进的数控加工设备,提升企业的制造能力。配合先进的UG软件,网络化制造(DNC)系统,实现三维数字化设计(CAD)、数控加工自动编程(CAM)以及产品数据管理(PDM)的协同管理。

DNC应用界面

UG软件应用界面

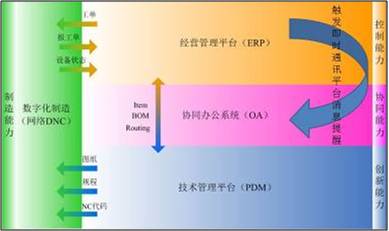

(3)北石厂将管理信息化、研发信息化、制造信息化进行高度集成,结合服务信息化打造顶驱产品对内对外的精益研发及应用环境。

北石厂利用自身良好的信息化应用基础,实现PDM系统与ERP系统集成,PDM系统与DNC系统集成,即时通讯平台AM与ERP和OA系统集成,最终实现管理信息化、研发信息化与制造信息化的综合集成平台——业务综合管理信息平台,该平台建立后打通了各个系统间的信息壁垒,实现了企业资源的综合利用,加快科技进步步伐、提高重大石油钻采装备产品的自主创新能力。

综合集成原理图

北石厂还扩展了服务信息化,其中顶驱服务信息化内容包括顶驱产品远程监控系统,顶驱产品备件平台,顶驱产品运行服务动态平台三部分,北石厂通过对顶驱产品的精益服务提升了产品服务质量,提高了客户满意度。

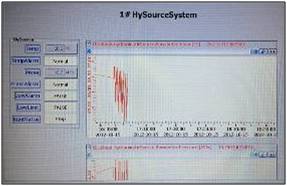

北石顶驱远程监控系统是运用物联网技术,针对一定区域范围内的在用北石顶驱进行远程监控,旨在及时了解顶驱运行状态,避免因地理原因导致现场出现异常工况时不能及时安排技术人员上井排查、解决问题,以及发现异常后,在问题上报过程中可能出现的信息偏差而导致有用信息流失的情况。

设备运行的跨地域特性

顶驱远程监控系统部分井队的通讯方式

PVSS远程监控系统交互界面

北石顶驱产品备件平台是建立于企业外网网站上,是为了方便用户对北石顶驱备的深入了解,加快用户的订货速度,满足用户个性化需求,提升北石品牌形象的重要举措,该平台的建成进一步提升了企业服务信息化的品质。

北石顶驱备件平台

顶驱产品运行服务动态平台规范了顶驱服务记录和归档的方式,为产品的使用建立了全面的跟踪档案记录,不仅有效提高了服务管理的水平和效率,同时对备件销售、返厂维修、用户沟通、技术改进等方面的工作提供了有力的支持,成为顶驱中心各方面工作的有效工具之一,具有很大的实际意义。

北石顶驱运行服务动态

(4)北石顶驱精益研发平台引导企业研发管理模式变革

北石顶驱精益研发平台的建立,实现了复杂产品的综合研发管理,结合了企业信息化“四化”的现状,突破现有研发框架,实现了产品研发的全过程化、并行化和综合化管理,为企业研发具有创新性、高质量和高附加值的精品战略提供技术和研发平台保障。