中国CAD的应用始于上个世纪70年代後期,90年代中期CAD技术得到了普及,80%的企业实现了“甩图板”,试点的138家企业中76%的设计周期缩短,96%的提高设计质量,72%的降低成本,为进一步开展CAD的应用打下了基础。90年代後期,中国CAD技术的应用向纵深发展,一是由使用二维绘图CAD软件向使用三维设计软件发展,二是由零部件设计向整机设计发展,三是由单独运行通过应用PDM技术向集成运行发展。但是大多数企业停留在“甩图板”阶段,即使有企业使用三维设计软件,但还是没有形成面向整个产品设计过程、具有优化分析与计算、具有系列、通用零部件(模块)库、数据库和快速检索系统的CAD系统内部集成的工作平台,也没有形成与企业其它计算机应用系统数据共享、集成运行的环境。据中国机械工业联合会2003年11月14日发布的调查,对166家机械制造企业调查统计结果:CAD应用已基本普及,重点骨干企业的70%已应用CAD技术;“九五”期间50家示范企业的CAD应用普及率已达93%,主导产品CAD的出图率达98%。但CAD应用的深度仍有很大局限,相当一部分企业停留在出图上,三维CAD、CAD/CAM、仿真设计等应用很少;被调查的166个企业中进行结构优化计算的只占16%,进行仿真设计的只占6%。怎样深化CAD的应用?开展与PDM的应用相结合是发展方向。

PDM深化CAD应用和CAD/CAPP/ERP集成

PDM能提供CAD系统进行设计活动必须的技术文件及其管理。

一般市场上CAD软件,都是支撑软件,如果企业要形成自己的CAD应用系统,必须进行大量二次开发,建立产品设计基础数据库,包括下文所列各种基础数据。

技术标准与技术规范。在产品开发过程中需要大量的相关标准,其中有的是市场上能买到的,也有的要企业自己制订,中华人民共和国机械行业标准JB/T 8514.1-1997机械制造业产品标准化体系中规定的必需资料如下:

基础标准类:制图;公差配合、互换性基础;结构要素;环境条件;设计文件、图样管理等。

设计标准类:测试方法;安全、卫生设计规范;CAD软件标准;设计开发程序标准;设计管理标准;包装、搬运、储存、标志等。

零部件标准类:零部件标准;元器件标准;半成品标准、在制品标准。

外购件标准类:各类外购件标准;外购件选用、采购、验收规范;外购件采购程序及质量保证。

材料标准类:各类材料标准;材料采购、验收规范;材料选用标准;材料保管、领用程序等。

工艺标准类:工艺基础标准;工艺技术标准;工艺规程标准;检验规程;质量控制标准;CAPP标准;NCP标准等。

工装标准类:各类工装标准;工装设计标准;工装验收标准;工装管理标准;工装选用标准;工装CAD标准。

设备标准类:设备标准;仪器标准;验收标准;保养标准等。

服务标准类:安装标准;维修标准;质保标准;服务标准等。

设计基础技术资料。

机械设计基础:可靠性设计、零部件失效性分析、疲劳强度设计、摩擦学设计、振动控制与应用技术资料。

零部件设计:轴与轴毂联接、联接与紧固、弹簧、滚动轴承、滑动轴承、密封件、管路附件、起重和搬运零件、操作件、手工工具、箱体、机架与导轨。

传动设计:传动设计分类、特点及选择,园柱齿轮传动、锥齿轮传动、蜗杆传动、带、链传动、摩擦与螺旋传动、无级变速器、联轴器、离合器和制动器、连杆、凸轮等机构。

机械控制系统设计:液压传动与控制、气压传动与控制、液力传动与控制、电气传动与控制。

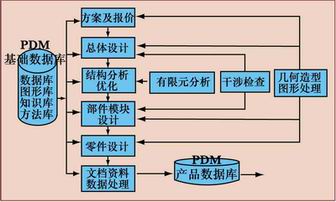

以上这些标准与基础技术资料有的是文字文本,有的是表格,有的是图形,有的是数学公式。这都是机械设计的基础,也是CAD系统应用必需的数据,在没有PDM系统前,CAD系统必须自己建立数据库、图形库、知识库、方法库。应用PDM後,可以把它作为PDM数据库的内容(如图1),由CAD系统调用。

―PDM支持通用零部件库建立及零部件、标准件、外购件的库调用。

CAD系统应用PDM系统零部件管理模块,实现快速设计。应用系列化、模块化、标准化技术是提高产品设计能力与水平的有效方法,PDM系统零部件管理模块就可以应用成组技术实现系列化、模块化、标准化技术建立通用零部件库,应用特徵编码实现快速检索,充分发挥系列化、模块化、标准化技术及成组技术建立通用零部件库的作用,大大减少产品设计的重复劳动、缩短设计周期,为改善与优化生产管理打好基础。

图2

―PDM支持CAD系统应用其产品结构配置模块,实现产品结构快速配置。在面对市场、面对用户情况下,应用PDM系统产品结构配置模块,可以实现产品结构快速配置,满足用户需要。

PDM系统对CAD系统输出图纸、模型、技术文件进行管理。

建立CAD系统的目标是为了按市场需求输出产品制造必需的图纸、技术文件与资料,满足产品制造的需求;在企业管理数字化的情况下,还必须提供数字化的产品信息,为企业其他部门数字化管理创造条件。PDM系统的功能就是对CAD系统输出的产品制造所需的图纸、技术文件与资料以及对数字化的产品信息进行有效的管理,使企业整个系统不但能获取传统的图纸、技术文件与资料,还能获取数字化的产品信息,实现数据共享。

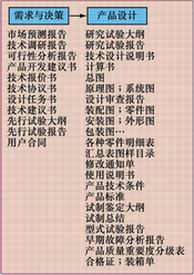

―对CAD系统输出的图纸、模型、技术文件进行图纸档案管理。图2是根据中华人民共和国机械行业标准JB/5054.1-6054.6-2000“产品图样及设计文件”中规定产品设计两个阶段必须完成的设计文件、图纸与技术资料,各企业根据具体情况可作适当的调整,在CAD系统完成产品设计後,PDM系统应对这些图纸与技术资料进行管理,这是PDM系统功能之一,一般称为图纸档案管理。

图3

图4

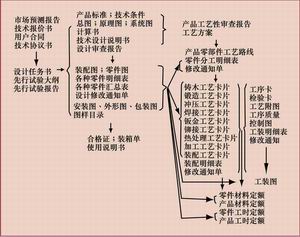

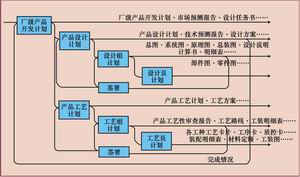

PDM对CAD系统输出的图纸、模型、技术文件与产品设计、工艺设计各工作过程进行管理。产品设计是一个过程,少的要几十天,多的要几个月,产品数据在这一过程中逐步形成,为了缩短技术准备周期,必须对过程进行控制,一般称生产技术准备计划。图3是产品设计与工艺设计各阶段技术文件、图纸、资料的关系。根据这些关系可以研究产品设计、工艺设计各工作阶段对图纸、资料、技术文件的需求,从而研究开展并行工程的应用。图4是生产技术准备计划控制产品设计与工艺设计的过程,也说明了PDM系统在产品设计、工艺设计过程中对产品数据分阶段逐步形成的过程进行管理,称为项目与流程管理。

PDM对产品属性数据管理为CAD/CAPP/ERP系统集成、数据共享提供了条件。

产品属性数据包括:ITEM表和BOM表的数据,解决中国二十多年企业信息化“三分技术、七分管理、十二分是数据”的难题,为企业信息集成奠定基础。

以上所述,PDM的应用不但大大减少应用CAD二次开发工作量,而且解决了目前中国CAD技术应用停留在初级阶段,不能进一步发挥CAD技术作用的问题,所以应用PDM是深化CAD应用的重要途径。另一方面还解决目前中国企业信息化中严重的“信息孤岛”现象,为解决CAD/CAPP/ERP的集成提供了可行方案。

PDM系统对CAD系统的要求

PDM系统要实现以上功能,必须建立产品属性数据库,通过产品属性数据库对图纸、技术文件、档案资料进行管理,才能达到以上功能,但是产品属性数据都隐含在图纸、技术文件中,这些图纸、技术文件都是CAD系统的输出。要将这些属性数据建立产品属性数据库,有两种方法,其一是按CAD系统输出的图纸、技术文件由人工从图纸及技术文件中把产品属性数据找出来,再输入到产品属性数据库中。其二是用程序读取存储在计算机图形库中的CAD文件,将其属性数据提取,自动输入到产品属性数据库中。前者方法不可取,因为这既麻烦又易出差错,後者方法可取,但是CAD系统输出的图纸、技术文件中的属性数据必须能被读取。要达到以上目标,PDM系统对CAD系统提出以下要求:

CAD系统输出的图纸、技术文件中的属性数据必须进行处理。在图形文件中的属性数据是管理产品数据及实现CAD/CAPP/ERP数据共享的重要信息,因此必须对所要提取的属性数据进行处理,才能通过程序读取属性数据到文本文件或数据库文件中。过去中国不少开发自主版权的CAD软件,由于当时只考虑“甩图板”需求,没有对CAD系统作详细的系统调查和系统分析,没有对CAD软件发展进行分析,因此对CAD系统需求只定义在绘图、出图上,没有分析图纸文件中包含的数据不但要表达在图纸文件上,而且要提取进入数据库,因此没有为实现属性数据自动提取提供条件,影响了CAD系统内部及企业信息系统实现数据共享。

CAD系统必须能够输出文本文件或数据库文件,以便与各种DBMS联接。

CAD系统必须对产品数据进行统一编码。为了实现对数字化的产品数据进行管理,必须对产品数据进行统一编码,包括:产品编码及其组成产品的各级部件(总成、模块)、各级组件、零件(通用件)、外购件、标准件、原材料以及产品技术文件、资料等的编码。这些零部件、技术文件、资料在没有使用CAD或使用CAD初级阶段也有编号,但是没有应用数据库对其管理,所以其编号只供人们识别,应用PDM对产品数据进行管理,产品数据必须进入数据库,为此要对产品数据进行统一编码,并符合以下要求:

―编码的唯一性。每一代码或每一组编码仅限一个编码对象,每一个编码对象只能有一个代码或一组编码标识;

―编码的合理性。选择代码符号、编码的种类、编码系统结构必须与编码对象、编码目的相适应;

―编码的简明性。尽可能用最简单的结构、最少的码位,标识编码对象;

―编码的规范性。一个编码系统中代码符号、系统结构、码位长度必须规范、统一;

―编码的可扩充性。编码系统中要留有馀地,以便进行必要的扩充;

―编码的适用性。编码必须达到编码目的,而且方便编码,方便记忆,方便计算机处理。

CAD系统必须与PDM系统密切配合来建立产品设计所需的数据库、图形库。商品化的PDM软件只提供系统的结构和数据库、图形库的结构,数据库、图形库的内容大部分要企业自建。要发挥PDM的作用,CAD系统与PDM系统必须密切配合、互相协调才能达到目的。