一个CAD软件,其存在价值在于全程地辅助工程师的设计,也就是说,客观存在的设计需求,在这个CAD软件中能够被直接支持的比例要很大,是评价这个软件能力和价值的主要指标之一。可以肯定,100%的支持是CAD软件所追求的目标,但是真正做到几乎是不可能的,这是因为总是先有设计规则,后有CAD软件的支持功能;而新的设计规则是层出不穷的,这是人的创造性的主要特色。

于是,能否尽可能更多地支持设计过程,就成为同类CAD软件之间性能比较的主要指标。

设计过程最需要支持的是什么?是“配凑”。

设计中无法做到一次性地解决所有相关零部设计方案的确定,而总是逐级推导、相互配凑。例如某轴的支撑轴承设计,在最后确认前,多次更换轴承规格甚至型号,并不罕见。在这种条件下,轴承模型的具体几何参数,并不决定于轴承本身,而是决定于轴承设计的约束条件,例如:载荷、工况、安装位置和关系等… 所以,用设计约束条件去创建相关零件,就成为“工程导向设计”而不仅是传统的“参数化的几何模型”。这就是Functional design的核心意图。对于同类的CAD软件,Inventor在这方面可谓独树一帜,率先开始了相关功能的研发,造成明确的“知识牵动”的发展态势。我们在InventorR10中,已经初见端倪。本文试举几个实例,说明其先进性和实用性。

1.设计的本源过程

零件设计的本源的过程是先有设计约束条件,然后产生模型创建需要的几何参数,最后才是创建完成结果几何模型。而这个结果模型,将在设计约束条件变更后,应当能直接关联改变。例如设计一组紧固件组成的螺纹连接结构:设计的客观过程是:在设计要求的条件下,能确定螺钉的数量、希望的连接组合、要求的紧固力大小;在此基础上选择合适的螺纹参数,之后得到相关的零件几何数据,然后创建螺纹连接相关件本身和被连接零件上的结构(光孔或螺纹孔);最后完成装配。配凑的客观过程是:设计要求条件更变,将重选参数,自动完成相关模型的更新。可见,其中有三个要点:

1)紧固件的型号和规格,是在根据设计条件的确定才确认的,而不是在此之前。

2)紧固件应提供自身几何参数之外的其他相关设计数据,以完成连接结构。

3)紧固件模型只能经过设计参数环节确定和修改,并可以在插入后调整设计条件。

.jpg)

上图概略地表达了这种基本的逻辑关系和设计流程,上部是初选和插入,下部是设计参数调整后的过程。这样,就直接而紧密地把几何模型与工程设计专业知识联结在了一起,并由设计知识来牵动整个装配模型的结果,这当然不是仅仅处理几何模型。这种兼容工程设计知识和关系的优良性能,在Inventor中已经得到很好的体现,这也是Inventor相比同类软件的突出优点之一。在Functional design功能集合中,这种优良性能得到了进一步的扩展和表现。下面将罗列几个简明的设计过程,说明上述介绍的细节

2.设计加速器(Design Acclerator)-螺纹连接

螺纹连接是机械设计最普遍使用的设计过程,但是其专业知识含量并不因此而减少。从R10版本的表现看,这是历史上最为专业的一次更新了。

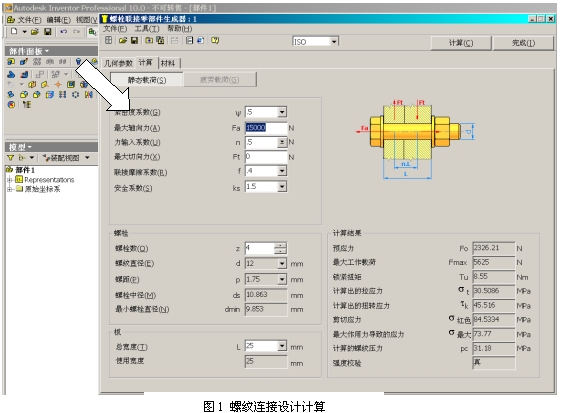

2.1 螺纹尺寸设计计算

螺纹连接设计的第一步,是根据工况计算并确定螺纹直径,参见图1。

在界面中,输入设计要求的工况条件,即可分析计算得到需要的连接螺纹参数,图中的结果是4个M12的螺钉即可满足15000N紧固力的设计要求。可以反复修改参数配凑结果。

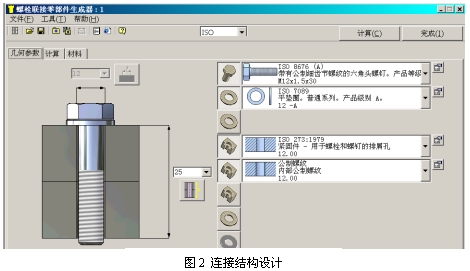

2.2 螺纹连接结构设计

之后可进入“几何参数”设置界面,进一步设计具体的连接结构,参见图2。

其中将继承前边设计计算的结果,结构设计选定了螺钉、垫圈、光孔和螺纹孔。

2.3 连接实际结果的创建

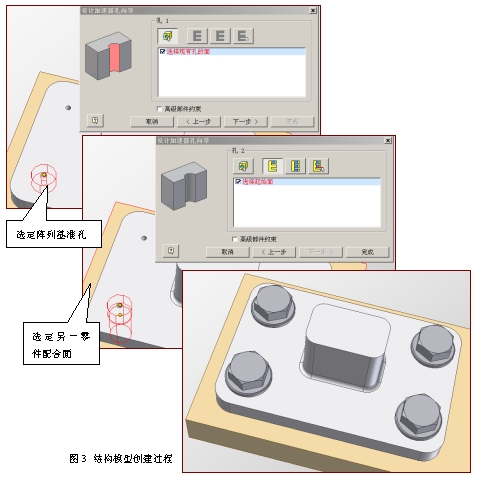

事先已经选有了相关零件、装配关系,并在装入螺钉的零件上准备好了阵列成4个的空位置表达底孔(小孔,仅为了确认位置和关系)。

在图2的界面中点击“完成”,即可借助图3的界面指定其他安装条件,完成结构模型…

结果参见01.IAM。

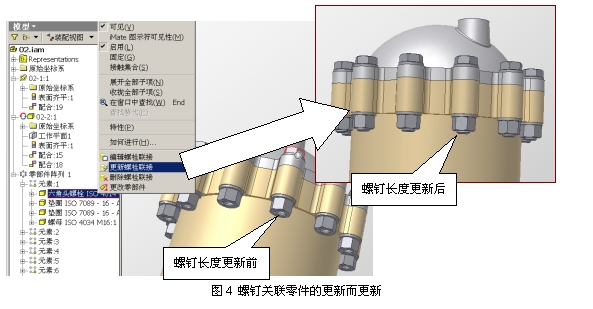

2.4 设计参数修改并关联模型更新

结构模型的完成,是设计表达的基本步骤,在后面的设计过程中,会多次进行参数或者结构的配凑,能否顺利完成这些,是对CAD软件性能的严峻考验。以变量化设计为特色之一的Inventor,这方面的表现是令人满意的。

例如,将载荷减少到10000N,并将螺钉头部改成带十字槽形式,过程是:

1)选定螺钉,在右键菜单中“编辑螺栓连接”,Inventor自动回到螺纹连接设计界面;

2)切换到“计算”选项卡,修改载荷,重新计算;

3)切换到“几何参数”选项卡,修改螺钉类型成ISO 7045(H);

4)点击“完成”,结果将完全造成新的设计意图的正确模型。

另一个类似的例子,参见02.IAM:总载荷80000N,12个螺钉… 在装配模型创建之后,不仅仅可以调整螺纹连接相关参数和零件选择,而且因为原始零件的尺寸(例如板厚度)造成的螺钉长度的改变,也可以实现自动调整。也就是,当桶体连接部厚度增加后,选定螺钉,并要求“更新螺栓连接”,然后之后螺钉相关件也能在这个型号的现有螺钉长度范围内,自动完成新的螺钉长度选择和模型更新,参见图4。

3. 联合设计-齿轮和轴

一个简单的初步设计实例:一对动力传动齿轮,速比1.6、主动轴扭矩100牛.米、轴支撑跨距300mm、悬伸60mm,转速500转/分,要设计齿轮和主动轴;轴在工作载荷下,最大变形不大于0.02mm。

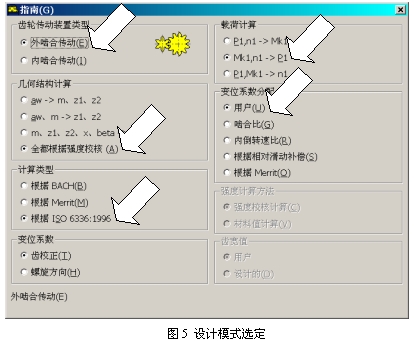

3.1 齿轮设计模式设置

进入设计加速器的齿轮设计,确定设计模式,参见图5。

其中“几何结构计算”栏目选定“全部根据强度校核”模式,是比较符合我国机械行业设计新方案齿轮啮合计算方法的规则的,在创建新的传动付时,首先使用这个模式。而在“变位系数分配”栏目中选定“用户”,将默认为两个齿轮都不变位。

此后,将进入详细设计参数输入和计算求解阶段。

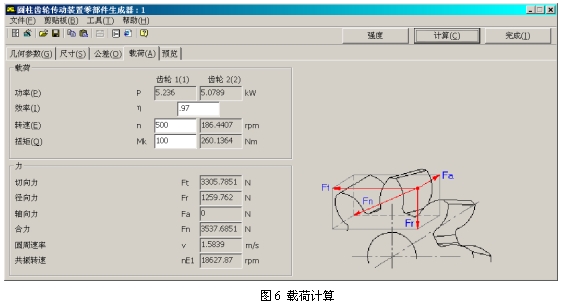

3.2 载荷设置和求解

切换到“载荷”选项卡,输入设计条件,按下“计算”按钮,结果如图6。

其中,结果中“力”栏目下的内容,对后边的设计与分析是很有用的,并可以输出成数据文件供继续使用。

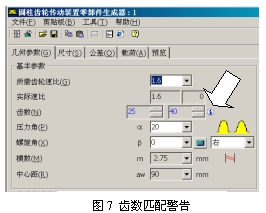

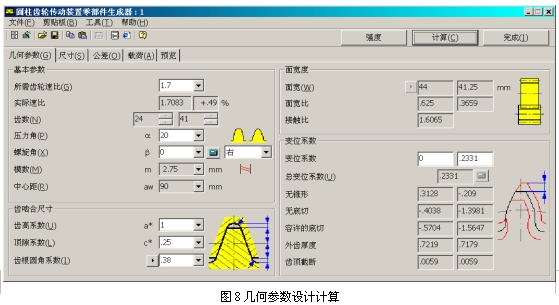

3.3 几何参数设置和求解

切换到“几何参数”选项卡,输入期望的速比,可见图7中的局部结果。

其中箭头所指处有一个蓝色的警告标记,这是提醒用户,由于齿数呈倍数的关系,会造成误差不易均化、磨损不利的结果。这也是“知识”足够专业和充足的例证。将速比1.7,将明确解决这个问题。结果参见图8。这1/10的速比误差,对动力传动时可以容忍的,因此带来齿数比得更为合理,也是值得的。

至于模数,就按现在的2.75,这是在载荷计算之后,合理的较小值。

3.4 强度与齿面接触校核

按下图8界面中的“强度”按钮,进入强度校核界面,把材料设置好,参见图9。

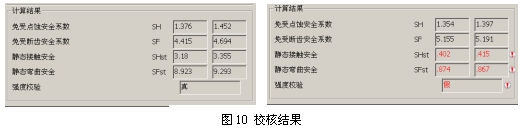

可见,这里的材料就比较专业和完整了… 按下“计算”按钮,所有的参数结果将显示出来,一般说来,我们关心是否通得过。参见图10左的局部界面,可见合格。

如果没有通过校核,将是图10 右面的结果了。

3.5 创建零件模型

可以创建全部齿轮,也可以只创建其中之一。当然,如果用户认为软件计算得到的模数与自己经验中的不一致,也可以在此基础上,将“指南”选项卡中的“几何结构计算”模式改成为“m、z1、z2…”,输入期望的模数、齿宽或者调整齿数。

对于这个设计,笔者在软件推荐的参数基础上,调整了一些设计数据,然后让软件重新作各个项目的校核计算,结果是合格的,参见03a.IAM。

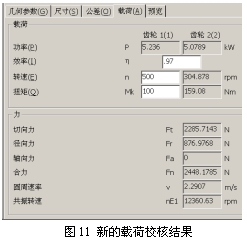

其中,需要记住重新计算之后的载荷校核结果,参见图11。这些数据与初步设计的结果有些不同了,这些数据在后期轴的设计校核中,是原始的设计条件之一。结果模型,同样可以在选定后返回设计加速器,调整原始设计条件后更新。

3.6 创建齿轮上的孔和键槽

孔和键槽,是根据齿轮受力条件而定。

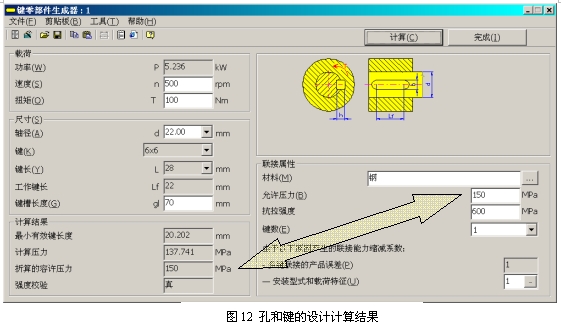

例如对于小齿轮,在图11的结果中已经有了原始条件,剩下的事情就是依据这些条件,利用软件相关专业知识,完成选型的设计及过程。在设计加速器中启用“平键连接”设计功能,进行孔和键槽的设计计算。“载荷计算方法”选定“T、n-->P”。

参见图12,按n=500 T=100输入原始条件,结果如图。

虽然这个结果可用,考虑到图11箭头所指的两个参数的关系,应适当加大键槽和轴的尺寸,于是调整轴径到30mm,以留出足够的安全系数。最后,可创建各种相关的模型,我们现在创建轮孔和键槽,这需要先作草图,之后是插入一个iFeature。

同样,将大齿轮的孔设置成40mm,并创建相关的结构,结果参见图13。

3.7 设计大齿支持轴承

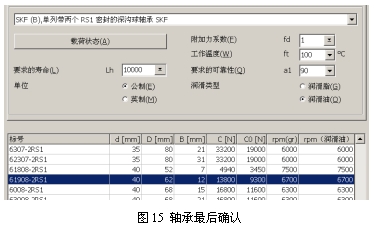

在设计加速器中启用“轴承”设计功能,并将“载荷状态”中按齿轮设计结果输入工况。软件将会推荐最小型号和规格,参见图14。

这只是软件认为能够满足工况条件的最小可能的轴承,因为轴承内孔需要与现有轴配合,而目前齿轮轴最小直径是40mm,这就需要将轴承内控直径重新按需要设置,但必须保证已经输入的工况能被满足。

参见图15,对于当前选定轴承的前一个,软件不允许选定,说明这种轴承不能满足现有工况的需要。可见,如果自选轴承的承载能力参数不符合设定要求,将不可能被选定,这就确保不会出错。

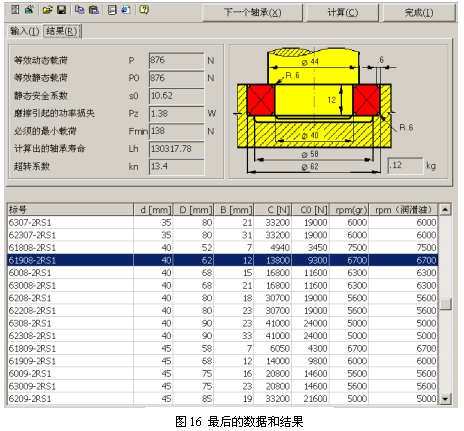

之后切换“结果”选项卡,参见图16,可见全部装配设计需要的其他参数均已一一列出。现安全系数是10,可以插入轴承到装配之中了。

3.8 校验轴的受力和变形

在齿轮和轴承已经基本上设计出来的条件下,需要进一步作轴的校验,以最后确认整个设计的合理性。

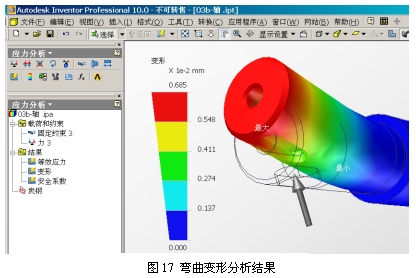

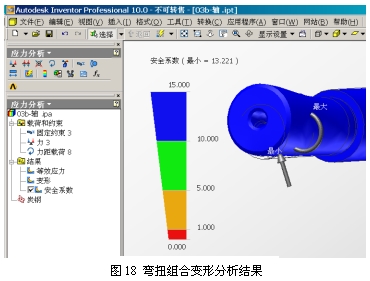

对于变形不大于0.02mm的要求,需要校核径向力引起的弯曲变形;而对于安全性校核,则需要联合作弯扭组合分析。

在Inventor中,已经集成了ANSYS的零件级有限元和模态分析模块,并能与模型的几何参数变化或者材料的变化关联;具有多种约束和载荷添加方式,可以相当真实地模拟零件的工框;而ANAYAS分析结果的权威性,是大家公认的。

为了使载荷或约束能够准确地添加到零件模型上,需要将模型表面按工况的实际需要,使用草图或者面进行“分割”的方法,精确地准备出添加的区域和位置。这个轴零件的准备,使用了工作面切割的方法,确定了齿轮、轴承与轴的接触环带,以便准确添加工况。

弯曲变形的分析结果如图17,最大值为0.00685mm,符合设计需要。

之后添加扭矩,再次分析,得到安全系数(13最小),结果参见图18,符合设计需要。

至此,设计的模型创建过程基本结束,可以进入更详细的装配设计和工程图表达了…

4. CAD软件在设计数据处理上的三个台阶的讨论

作为CAD软件,主要目标就是完全支持人的设计过程,但是完全支持谈何容易。不容易是一方面,软件能力在大步前进也是事实。在软件的技术进步过程中,大体有下面几个阶段,说明CAD软件越来越像人的思维。

4.1 参数驱动(Parameter drive)

这是从实体建模进展到特征建模,在模型控制能力上的一个进展。

模型是用有限个特征组合而成、特征之间由可调整的参数进行位置控制、特征自己也具有可控制的参数、特征的基础轮廓也同样被有限个参数所约束。

这样的数据结构,就造成了从基础轮廓到模型整体,全部是由可有限级的、有限数量的参数进行控制的。其中,参数与被控制对象之间的关系,一般是一对一的关系;而一个参数也可以引用另一个参数,并使用表达式定义他们之间的关系。这就是“驱动”。在设计构思改变,需要对模型进行修改的情况下,需要从参数的值或者计算表达式入手,然后造成被驱动的特征的改变,最后完成模型改变。

4.2 关系牵动(Nexus driven)

参数驱动实现了模型结构能被方便地改变,但是,造成这些修改的原因是什么?这个原因可能能造成哪个结构的改变?这些事情可就不能利落地被参数驱动模式解决。参数驱动虽然也可能用表达式来表现“关系”,但需要用户自己维护这个表达式,而且也不方便。

关系,包括装配关系、位置关系、数据关系、形状关系…

牵动,是说能够完全突破一对一的模式,可以顺利造成多层次的关联,真正做到“牵一发而动全局”… 对于Inventor现有功能,主要表现在:

1)利用跨零件投影,实现基于形状关系的牵动效果;

2)利用装配约束,实现基于装配关系的尺寸牵动效果;

3)利用衍生模型的继续建模,实现基于继承关系的形状与尺寸牵动效果;

4)利用衍生曲面并作为新模型的基础条件,实现基于主模型的牵动效果;

5)利用草图和草图装配,实现基于概念结构的牵动效果;

6) ……

而上述方法,实际上在很早的Inventor版本中就已经实现了。可见,Inventor早已真正突破了参数驱动的技术模式,进入到了关系牵动的级别。

4.3 知识牵动(Knowledge driven)

关系牵动实现了一连串的、基于装配关系和结构关系的改变控制,但是,到底需要改变多少才是合适的?怎样符合标准和结构规则?这就不是参数驱动、甚至关系牵动所能解决的问题了。这里边必须有“知识”的内容。

常规条件下,相关知识存在于设计手册、标准手册、专业课书,或者有经验的工程师的脑子中。如果将这些能够放在软件中,并且与实际模型结构造成牵动关联的关系,就可能实现知识牵动这种更为接近人的、更高层次的结果了。

对于前述螺纹连接的例子,是典型的处理过程。在全部设计过程中:

1)我们并没有接触几何模型的参数;

2)我们并没有直接进行装配和添加装配约束;

3)我们仅是输入自己的设计约束条件,然后按软件的结果进行确认。

在全部的设计修改过程中:

1)我们并没有直接修改几何模型的参数;

2)我们仅是输入新的的设计约束条件,然后按软件的结果进行确认。

可见,从设计要求、到工程计算校核、到标准件选用、到连接结构设置、到确定连接位置、到插入标准件、到创建相关零件上需要的孔、到添加装配约束… 在这一整套过程中,我们只做了只有我们才可能做的事情,其余全部由软件接过去了、自动化了。

这样,工程师将专注于设计条件的建立和结果的确认;工程条件的调整以及结果的确认,而中间的一系列繁杂的过程,因为软件具有足够专业的相关“知识”,而且能借用Inventor的能力实现“牵动”,因此就圆满地解决了螺纹连接设计全程支持的基本逻辑关系和能力。

5. 展望

作为Inventor的组成部分,Functional design表现出了明确的“知识牵动”的特色,这只是巨轮之桅杆的顶部,但已经可见巨轮之大。在任何设计过程中,总是“突破一点、连点成线、组线成网、结网成面、围面成体”这样种由浅入深逐渐完善的过程。CAD软件的发证过程也同样是如此。作为更像人的思维的知识驱动模式,必将在所有的三维CAD软件中得到重视和普及,而作为率先开始做出这类功能的Autodesk Inventor,也必将在这个方向上表现出带领的作用。