2009年东贝公司L系列环保节能节材型电冰箱压缩机喜获国家科技进步二等奖。L系列压缩机项目于2004年12月启动,共获得17项授权专利技术,其中包括1项发明专利。目前,该项目产品在高效、节材、降噪等总体指标方面达到国际领先水平。

2011年公司开发的小型化五公斤A系列压缩机,体积比同档缩小了25%,重量比同档产品减少了30%,此产品拥有28项专利技术,其中发明专利8项,具有完全自主知识产权的东贝A系列压缩机,真正实现了由中国制造到中国创造的转变,引领冰箱压缩机发展的新潮流。

在不断推出新品种的冰箱压缩机产品的过程中,东贝公司始终把环保、节能作为公司新产品开发的标准,通过产品创新并结合先进的设计工具来对产品进行绿色设计,东贝设计出的压缩机产品具有节能高效,碳排放低,材料利用率高等环保特点。

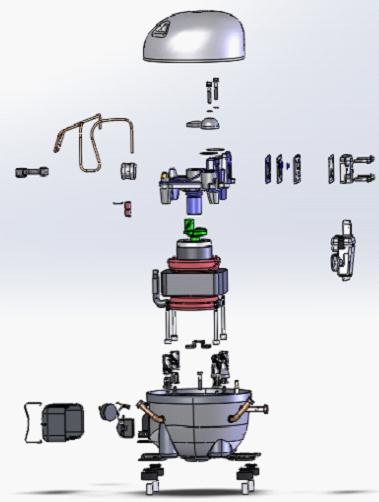

东贝压缩机产品爆炸图

采用专用凸头活塞专利技术,当活塞运行到上止点时,活塞顶端的凸头进入阀片的排气孔,减小此处的余隙容积,有效地提高了容积效率,提高COP值。

另外,在产品设计过程中通过使用直接吸气消音腔,并同时采用吸气钢丝网、玻纹管,其中吸气玻纹管采用可收缩的氟橡胶,并用嗽叭口作为收集口,可以最大程度收集弥散在壳体中的制冷工质,还能直接从吸气管吸取外界温度较低的气体,由于氟橡胶耐高温耐腐蚀且与油不发生反应,因此氟橡胶在压缩机工作寿命长,与玻纹管和新型的钢丝网配套使用后,具有降低吸气密度,减少启动噪音和防止液击吸气阀片的作用,极大提高了COP值。

(1)采用同步电机

对结构参数、性能参数进行了全新的设计,在满足性能的条件下适当的低启动转矩,并采用低铁损、高磁感的硅钢片与高磁力的磁片,使其电机效率有大幅度的提高。使电机效率由原来的82%提高到89%。使压缩机COP值提高7~8%。该系列产品全部采用同步电机技术。

(2)结合凹阀板的专利技术,改进阀座结构

活塞式冰箱压缩机的气阀主要由吸、排气阀片和凹阀板组成。所谓凹阀板,就是为了尽量减少压缩机的余隙容积,增加压缩机的输气量,提高输气系数,达到高效节能的要求,在传统的平阀板的基础上开设凹槽,将排气阀(片)安装在凹槽内,减少排气阀孔对余隙容积的影响,设计出了凹型排气阀口结构的阀板。

实验证明,在相同的气缸容积下,采取新型的凹阀板比采用传统的平阀板余隙容积约降低35%-40%,由此可见,凹阀板对压缩机排气量的增加是非常可观的。这里主要是在以上基础上综合考虑余隙容积及气阀阻力对压缩机效率的综合影响,而对气阀凹阀板进行优化设计,提高压缩机的效率,进而提高整个制冷系统的效率。

(3)提高电机效率

通过采用止推轴承技术,并使用小轴径曲轴、小孔径剖分式连杆 ,来降低压缩机的磨擦功耗,使得电机效率有大幅度的提高。