在如今市场竞争日益激烈的环境下,产品质量已成为制造企业生存与发展的生命线。然而,传统质量检测面临诸多痛点:人工检测效率低且漏检率高、视觉检测识别能力有限等,AI技术的应用则为这些痛点的解决提供了可能。在此背景下,e-works特别推出《2025制造业AI应用场景案例研究报告-质量检测篇》,通过剖析多个实践案例,揭示AI如何重塑传统质量检测,为制造企业应用AI提供借鉴和参考。

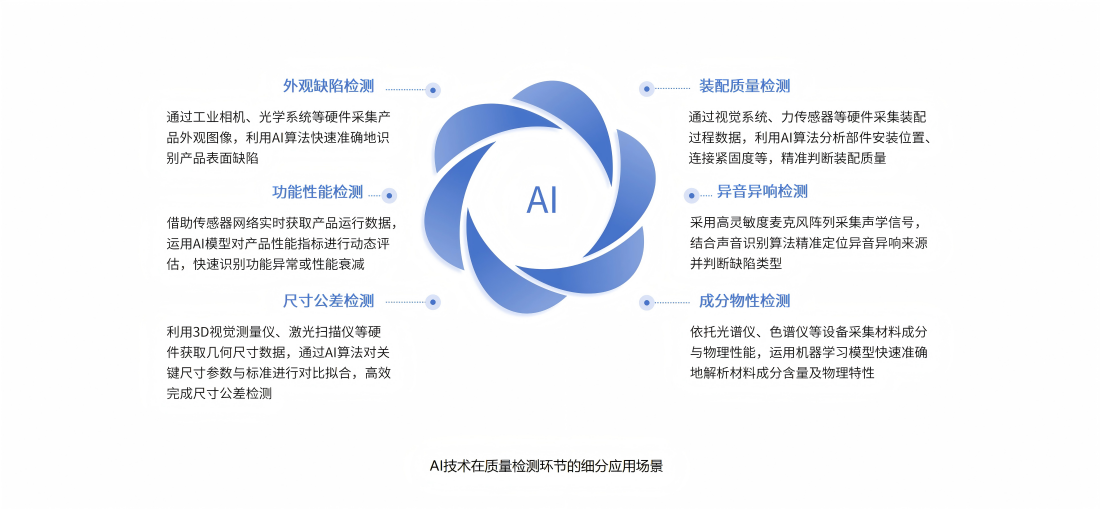

AI在质量检测领域的应用场景,涵盖了从外观缺陷检测到功能性能检测等多个方面。具体而言,AI技术在质量检测中的应用场景主要包括:

本次报告共展示了7个应用案例,涵盖不同行业和应用场景,充分展示了AI技术的广泛应用和显著成效。

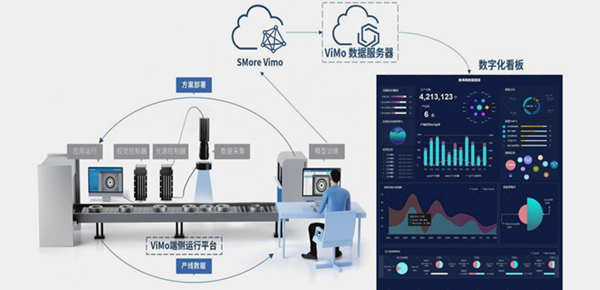

舍弗勒的轴承产品存在型号多、尺寸范围大、缺陷种类繁杂的问题。传统视觉技术与人工检测存在缺陷覆盖有限、工人水平不稳定等问题。舍弗勒联合思谋科技,基于思谋ViMo智能工业平台搭建轴承智能检测方案,涵盖算法、软件、硬件等方面。方案使轴承检测效率飞跃,一天可检测8万片轴承,兼容20余种产品型号,检出率≥99.59%,节省人力成本约80%。

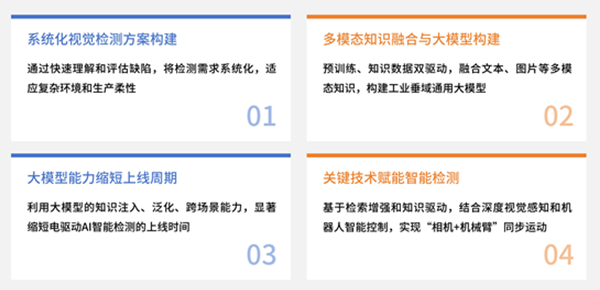

某汽车电驱动部件生产企业面临产品复杂度高、人工检测效率低且不稳定、传统设备难以全面覆盖等困难。企业基于微亿智造电驱动AI大模型智能解决方案,将人工检测转换为系统化视觉检测。该方案实现电驱动生产全域检测,柔性适配不同节拍需求,单设备可替代8~10个质检员,每年节省近百万人工成本。

国内某汽车主机厂的涂胶质量检测存在人工检测不确定性高、离线视觉检测增加返工成本等问题。企业联合摇橹船科技开发3D视觉涂胶质量检测系统,通过三维机器视觉技术获取涂胶轨迹数据,同时实时分析检测数据,支持与多种系统数据对接。每台设备每年可为工厂节约15万-20万元成本,生产效率提升20%~30%。

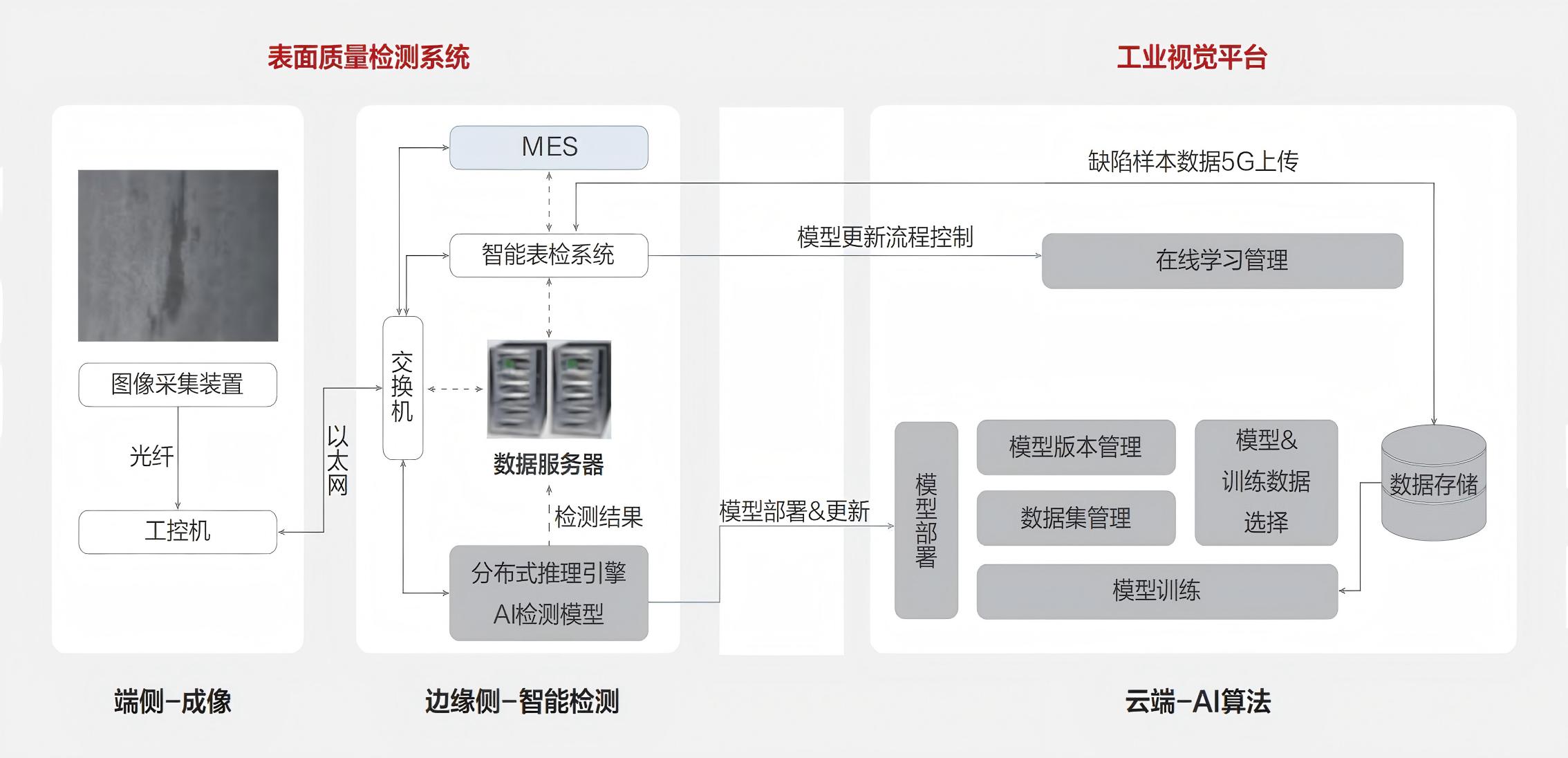

华赢新材在硅钢片表面质量检测方面存在人工质检误差、效率低且有安全隐患、材料浪费等问题。基于华为云工业智能体,将硅钢板表面缺陷检测系统和工业视觉平台对接,实现端侧成像、边缘侧智能质检、云端AI算法训练模型提升质检准确率。该方案可提升质检准确率达99.67%,完成硅钢板边缘缺陷智能识别和记录,节省300万/年钢材成本。

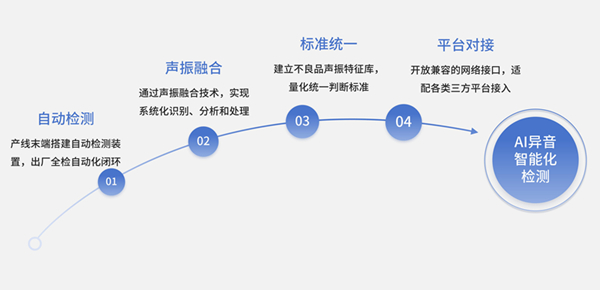

国内某继电器生产企业,其产品异音质检环节依赖人工全检,存在主观性强、标准难以统一等问题。企业联合硕橙科技开发继电器异音检测系统,利用传感器采集噪声数据,通过声振融合技术结合AI算法匹配特征类型、快速识别异音。该方案使质检效率和准确性大幅提升,检测时间从5秒/支提升至1.2秒/支,24小时在线检测,结果统计自动化、可视化,并与MES系统对接实现产品溯源。

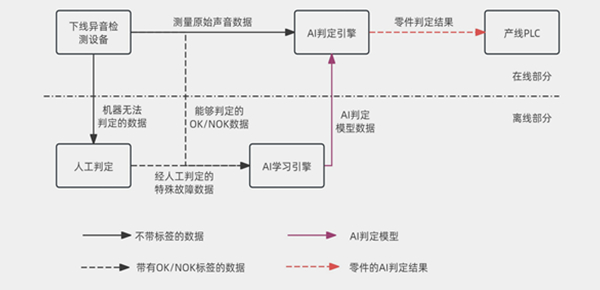

佛吉亚无锡工厂电动调高器的NVH性能评判面临人工成本高昂、检测耗时长等挑战。企业基于AI技术建立了产品噪音AI判定系统,利用全自动噪音采集和人工辨别取代传统静音房检测,通过异音自动检测和AI学习引擎的补充持续优化AI判定引擎的识别能力,实现异音智能化检测。该方案使检测人员数量从38人下降至3人,节拍提高近20倍,消除了产能瓶颈。

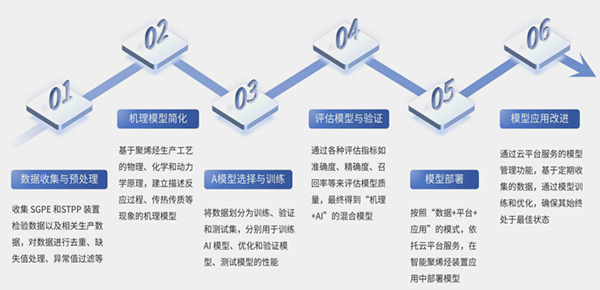

中韩石化聚烯烃质量检测依赖实验室人工化验,存在检测延时、质量预测主观性强的问题,而传统机理模型存在未知参数多、处理非线性问题复杂等局限。企业采用“机理+AI”混合模型,实现聚烯烃产品性能预测。实施过程包括数据收集预处理、机理模型简化、AI模型选择训练、模型评估验证、模型部署等步骤。该方案实现聚烯烃质量在线预测和波动预警,大幅提升了质量预测准确性,实现产品质量实时监控和优化控制。