1.海康威视

海康威视是国际视频监控领域的领导企业、浙江省首批未来工厂示范企业,引领型“头雁工厂”,是国家和行业标准制定单位。海康威视订单定配置比例高达75%,构建了全周期有效协同、敏捷精益的大规模定制的智能制造新模式;建立敏捷研发体系iRDMS(产品研发与管理体系),产品研发周期缩短39.6%;SAP、MES、iWMS等信息系统深度集成,并与生产设备实时交互,实现生产柔性化和管理智能化;通过大规模AGV实现从原材料、半成品、成品的物流全流程自动化、智能化配送与管理,实现“货到人”物料拣选、工位自动JIT配送等,仓储效率提升40%。海康威视的智能制造应用有效的支撑了企业精准化营销、敏捷研发、智能化生产、数字化服务和大规模个性化定制的智能制造新模式。

2.传化集团

传化化学是全球纺织印染化学品龙头企业的,传化高端纺织印染助剂未来工厂是传化化学极力打造的全新智能制造工厂,以数字化统领着企业生产、管理全过程,每年可以实现42万吨高端纺织化学品的生产制造,生产工序从平面化向立体化与连续化布置,降低生产管理成本、产品不良率等。未来工厂通过深度融合应用先进制造技术、自动化技术、通信技术和新一代信息技术,具备可生产2000余种产品,年产27万吨硅油系列、表面活性剂、增白剂等高端纺织印染化学品的能力,实现从“产品制造”向“制造与服务集成”的转变,成为国际精细化工行业智能化程度高、创新能力强、拥有关键核心技术的智能制造新模式新标杆工厂。传化未来工厂打造了高端精细化学品智慧工厂示范基地,探索出精细化工行业智能制造新模式,实现企业从“制造”向“制造+服务+平台”转型。

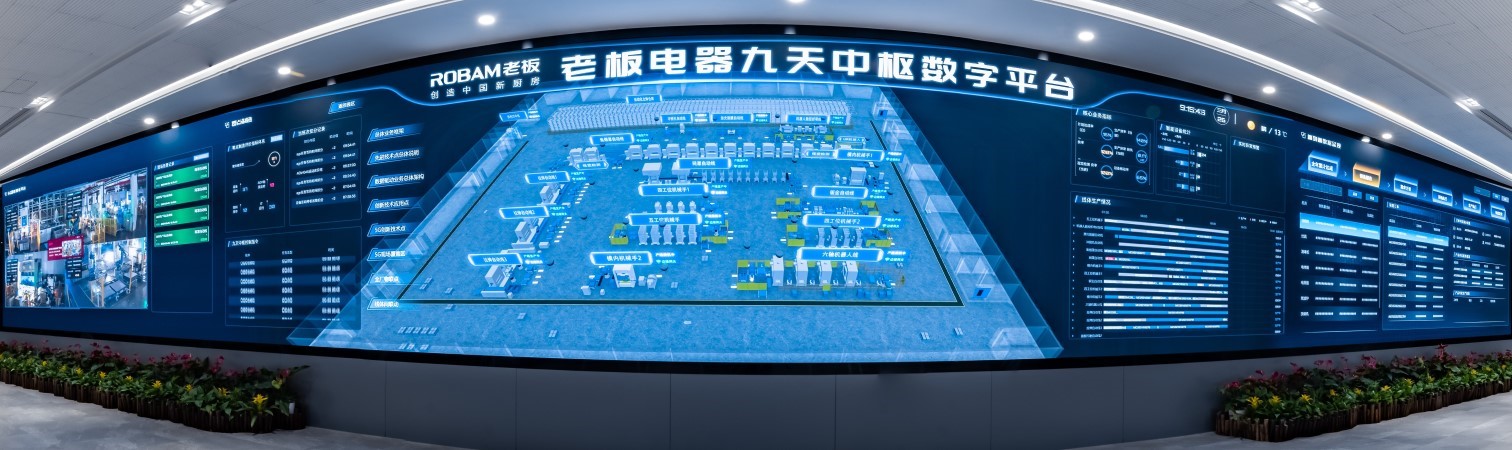

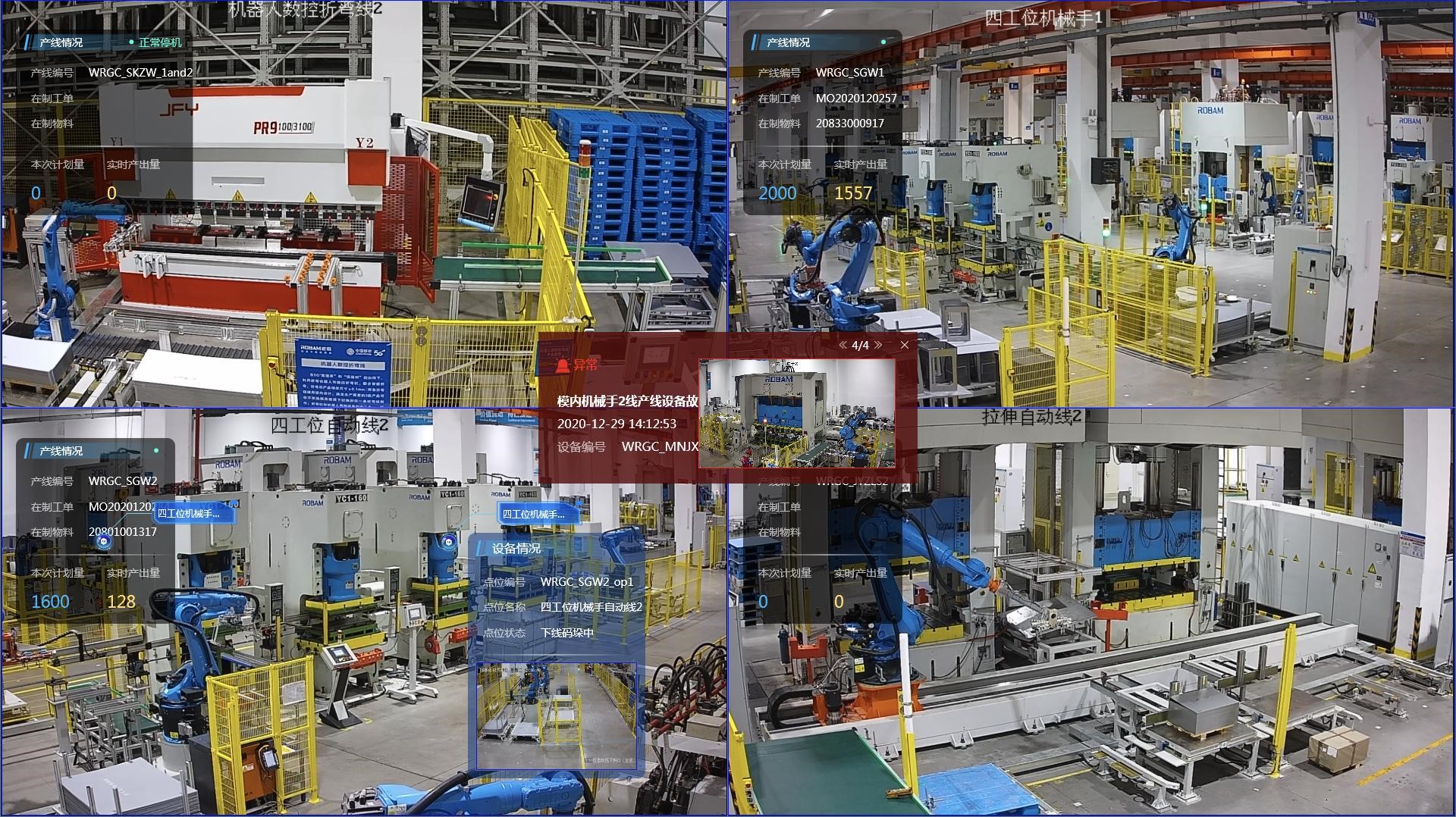

3.杭州老板电器股份有限公司

老板电器未来工厂作为中国厨电行业首个智慧无人工厂,融合了工业互联网、5GSA专网、AI等多项前沿科技。目前未来工厂已经完全信息化控制,基本实现全自动化作业模式及无人形态,成功实现以数据为核心,智能驱动业务的全价值链管理。老板电器未来工厂打造了领先的工业互联网平台——九天中枢智能平台,以用户为核心,数字驱动业务为基础,实现市场与用户零距离、研发与用户零距离、制造与用户零距离。未来工厂已成为老板电器打造“数字烹饪”的关键一环,以一流的数字化、智能化制造,赋能一流的数字化、智能化产品。

4.卧龙电气驱动

卧龙电气驱动集团是全球主要的电机及驱动解决方案的制造商,是浙江省“未来工厂”试点企业,“新能源汽车电机智能制造新模式应用”是工信部重点支持的智能制造项目,该项目结合智能制造标准,三维仿真、工业互联网、多总线无缝集成;可编制逻辑控制单元、应用数控机床、机器人等关键技术装备;建成拥有自主知识产权的的新能源汽车电机制造数字化车间,实现物料传输、生产、装配、检测、包装等环节互联互通。该项目不仅是全国面向电机行业的工业互联网网络化应用创新试点示范项目,还成为浙江省首个机电制造行业5G智能改造试点。

5.吉利杭州湾极氪工厂

吉利汽车是我国知名自主品牌汽车制造企业,浙江省首批认定的“未来工厂”。吉利杭州湾极氪工厂厂房建筑面积37万平方米左右,规划年产能30万辆,包含冲压、焊装、涂装、总装、小涂装车间并同时配套动力能源系统等。作为吉利“追求满足客户极致体验”战略下的领克纯电动智能汽车制造工厂,工厂将前沿先进智能科技理念与吉利持续创新相结合,以数字孪生驱动产品绿色研发,以智能化生产牢控产品质量,以工业互联网平台实现高效协作,形成“品质·高效·环保”三位一体的智能制造体系。工厂全面融合了5G、AI、自动驾驶、车联网技术,标志着吉利汽车开启“科技吉利 4.0”时代,代表了未来智能工厂的发展水平。

6.宁波普瑞均胜汽车有限公司

均胜普瑞实现全球领先的中高端汽车电子产品本土化,生产面向未来汽车的智能座舱和新能源管理领域的众多产品。均胜普瑞宁波工厂打造企业生产大脑数字化中控平台,建成自动化、信息化、智能化和精益化的绿色生态工厂。均胜普瑞未来工厂瞄准世界级标准,打通全流程数据,解决模块信息孤岛问题,打造更高能的生产大脑数字化中控平台。在未来工厂建设过程中更注重大数据、5G网络、智能云,以及新一代生命周期管理、制造执行系统等信息技术应用,实现全流程的现实生产与虚拟制造相融;生产装备全流程自动化率可达90%,涉及注塑车间、喷漆车间、电子贴片车间、装配车间及自动终检等。还实现了模块化组合、大规模混线生产,从看得见的智能装备、设备,到无形的网路化协同的信息技术系统,既可实现产品大批量生产,又兼备柔性制造能力,满足整车厂客户的个性化、定制化需求,大大提高产能利用率和运营效率。