1.吉利汽车杭州湾公司(吉利汽车杭州湾第二制造基地)

吉利汽车杭州湾公司(吉利汽车杭州湾第二制造基地)位于宁波杭州湾新区,于2016年4月开始动工建设。整个工厂园区占地面积1059亩,总建筑面积35.9万平方米。一次性建成包含冲压、焊装、涂装、总装四大整车主要工艺厂房及配套的试制车间、试车跑道、成品车停车场、生活匹配区等各项辅助设施。

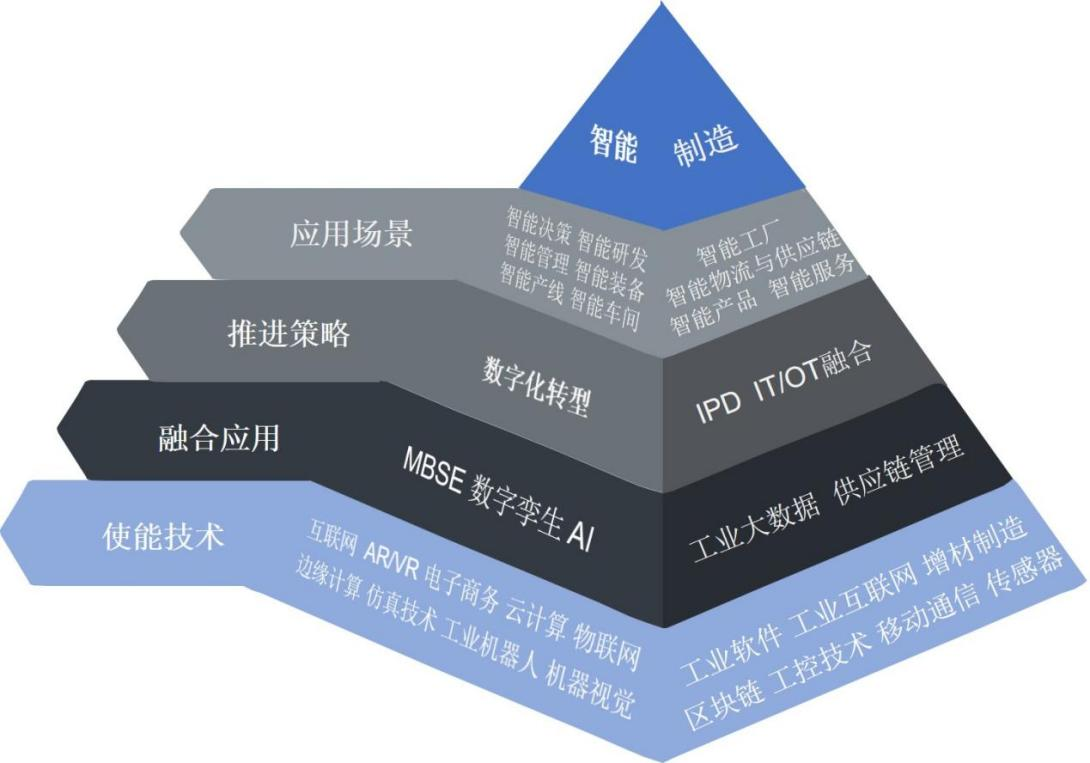

吉利汽车宁波杭州湾第二制造基地是吉利汽车集团首家科技4.0下,CMA架构量产工厂,致力于打造成为智能化、敏捷化、透明化工厂,为“中国制造2025”贡献“吉利力量”。目前生产星瑞、领克Z10车型。

吉利星瑞是吉利CMA超级母体架构下的首款轿车,该车是一款轴距2800mm的紧凑级三厢轿车,最大亮点是搭载了沃尔沃Drive-E系列的2.0TD缸内直喷涡轮增压发动机,是杭州亚运会官方指定用车。

领克Z10是新豪华智享纯电旗舰轿车,高度还原The Next Day概念车,主动式进气格栅,可随不同工况自动开合;隐藏式水切,提升气流效率;主动升降隐藏式尾翼,随速升降,使得领克Z10实现了0.198Cd的超低风阻系数。在车身尺寸方面,该车长宽高分别达到5028、1966、1468毫米,轴距为3005毫米。

2.宁波公牛电器有限公司(以下简称“公牛集团”)

国家级“绿色工厂”、浙江省“未来工厂”、 中国轻工业智能制造示范案例、浙江省制造业与互联网融合发展试点示范企业

公牛集团成立于1995年,专注于电连接、智能电工照明和数码配件三大业务板块的研发、生产和销售,是国内民用电工行业的领导者。公牛积极响应国家“中国制造2025”发展规划,不断致力于在产、研、销全方位进行智能化、数字化升级,需要通过智能制造变革从更深层次去打造完整的智慧供应链,实现系统自主、高效管理运作,管理人员以战略规划、系统维护和迭代升级为主,让员工做更有价值的岗位,实现更好的业绩。

宁波公牛电器公司通过围绕数据标准化这一核心,围绕产、研、销全方位业务开展智能化改造、数字化升级,构建了包括设备控制、生产管理、企业运营等在内的数字化智能工厂整体规划,推行装配自动化、流程数字化、管理精细化、数据价值化。其智能制造模式为电工行业树立了新标杆。主要应用亮点有:

(1)全自动化注塑与装配产线

采用

德国克劳斯玛菲注塑机,实现开关插座全自动生产。关键工序自动化率超95%,日产可达200万件。

(2)数字化智能仓储物流

建成

亚洲最大墙壁开关立体仓库(高24米,储量超5000万件)。应用

AGV+5G调度系统,物流效率提升300%

(3)AI全检系统

行业首创

开关触点AI视觉检测,精度达99.98%。铜件质量光谱分析系统实现毫秒级检测。

(4)柔性化生产体系

支持

3000+SKU共线生产,换型时间缩短至15分钟。个性化定制订单交付周期压缩至72小时

(5)绿色智造实践

光伏屋顶年发电量超800万度。注塑环节热能回收利用率达75%。单位产品能耗低于行业标准30%

3.火星人厨具股份有限公司(以下简称“火星人”)

工信部2023年度智能制造优秀场景、浙江省未来工厂试点企业

火星人厨具为深交所上市公司,2021-2023年集成灶销售额连续三年全国第一,荣获国家高新技术企业、国家工业设计中心、国家知识产权示范企业、国家工业设计中心,全国厨电行业质量领军企业等荣誉。

其集成灶智能制造基地通过自动化+AI+绿色制造三位一体模式,成为厨电行业智能制造标杆,支撑其高端集成灶市场领导地位。主要应用亮点有:

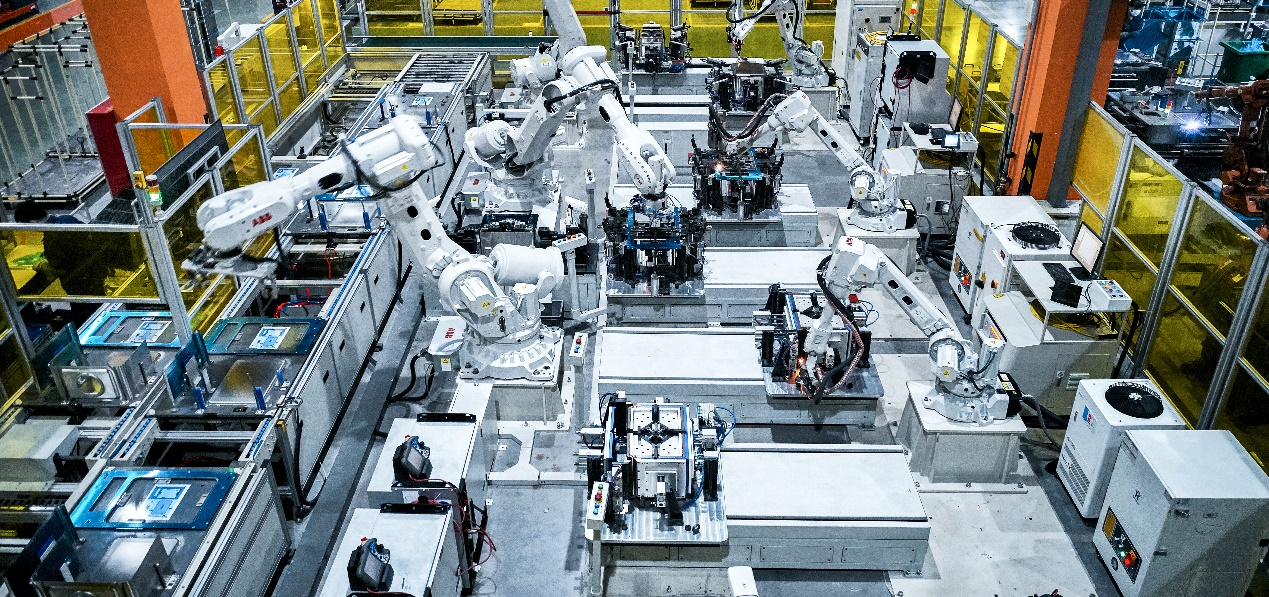

(1)全自动化冲压焊接产线

采用

瑞士ABB,日本安川机器人+精冲压设备+高精光纤连续激光焊接系统+德国通快激光焊接设备,关键工序自动化率超90%,冲压精度达0.1mm,焊接合格率99.2%。建立起自动冲压、自动焊接、纳米处理、智能生产、立体仓库五个自动化生产线,基本实现了全流程数字化、透明化的产业智能制造。

(2)数字化孪生工厂

通过搭建PLM、MES 、SAP、CSS 、SRM 、CRM等系统,实现数字化设计、智能化生产、精益化管理、绿色化制造、个性化定制、服务化延伸和模型化发展。部署

MES+数字孪生系统,实时监控200+台设备运行状态,生产数据可视化看板实现全流程追溯。通过工业互联网智能平台全面拉通全产业链上下游资源协同,通过智能数字化的生产规范流程的同时,达成优化管理效率,使生产更加柔性。

(3)AI质量检测系统

机器视觉自动检测面板划痕/装配间隙,漏检率<0.3%。噪声检测AI模型精度达98.5%(行业首创)

(4)柔性化定制生产

支持

20+款集成灶共线生产,订单响应速度提升40%。个性化定制周期缩短至7天。

(5)绿色制造体系

光伏屋顶年发电200万度。废气处理系统VOCs去除率95%+。

火星人厨具车间

4.正泰新能科技股份有限公司(以下简称“正泰新能”)

浙江省绿色低碳工厂

正泰新能是正泰集团旗下专业从事光伏电池组件研发制造的领军企业,创立于2006年,是国内最早布局光伏产业的民企之一,也是n型TOPCon组件量产的先驱企业。公司专注高效晶硅电池及组件研发制造,ASTRO系列产品涵盖大尺寸单双面组件,广泛应用于地面电站、工商业及户用场景。目前已在浙江、江苏、甘肃等国内多地及泰国建立智能制造基地,并在德、美、日等20余国设立分支机构,产品畅销全球140多个国家和地区。

凭借卓越的产品质量和技术实力,正泰新能主导编写浙江省光伏组件标准,九次荣获PVEL"Top Performer"称号,并持续位列彭博新能源财经"全球光伏组件第一梯队"。公司持续推动光伏技术创新,为全球能源转型提供高质量解决方案。正泰新能的智能工厂以

自动化、数字化、AI质检、绿色制造为核心,推动光伏组件生产向高效、高质、低碳方向发展,巩固其全球光伏智造竞争力。其应用亮点有:

(1)全自动化生产线

采用

工业机器人、AGV智能物流系统,实现硅片、电池片到组件的全流程自动化生产,减少人工干预,提升生产效率。

关键工序(如焊接、层压、检测)实现

高精度自动化作业,确保产品一致性。

(2)数字化管理与MES系统

部署

制造执行系统(MES),实时监控生产数据,优化排产与设备利用率。结合

ERP、PLM(产品生命周期管理),实现供应链、生产、质量管理的全流程数字化。

(3)AI智能检测与质量控制

应用

机器视觉+AI算法,自动识别电池片隐裂、焊接缺陷等,提升检测精度(如EL检测自动化)。通过大数据分析预测设备故障,降低停机时间。

(4)绿色智能制造

工厂集成

光伏屋顶、储能系统,实现清洁能源自用,符合"零碳工厂"标准。采用节能设备与智能能源管理系统,优化能耗。

(5)全球协同智造网络

国内(如海宁、盐城、酒泉)及海外(泰国)基地均采用统一智能标准,支持柔性化生产,快速响应全球订单需求。

5.浙江南都电源动力股份有限公司(以下简称“南都电源”)

工信部国家级绿色工厂、浙江省"未来工厂"试点企业、浙江省数字化车间/智能工厂示范项目

南都电源(股票代码:300068)成立于1994年,是全球领先的储能解决方案提供商。公司专注储能技术研发与应用,业务涵盖新型电力储能、工业储能及民用储能领域,形成从锂电池制造、系统集成、运营服务到资源回收的全产业链布局。凭借一体化研发制造能力,南都电源掌握电池材料、电芯、BMS、PCS、EMS等核心技术,其储能产品通过UL9540等260余项国际国内认证。公司构建了覆盖全球160多个国家和地区的营销服务网络,为客户提供属地化支持。南都电源智能工厂以

自动化、AI质检、资源循环为核心,推动储能电池制造向高效、低碳、高可靠性发展,巩固其全球储能领军地位。智能制造应用亮点有:

(1)全流程自动化生产

采用

AGV物流机器人+自动化产线,实现电芯制造、PACK组装等关键工序无人化操作,生产效率提升30%以上。

(2)数字化孪生与MES系统

部署

数字孪生技术模拟生产流程,结合MES系统实时监控设备状态与工艺参数,良品率提升至99.5%。

(3)AI智能检测与预测性维护

应用

机器视觉+AI算法检测极片缺陷、焊接质量等,缺陷识别准确率达98%;通过大数据分析预测设备故障,运维成本降低20%。

(4)绿色低碳制造

工厂集成光伏发电与储能系统,年减碳超5000吨;建立锂电池回收产线,实现

锂资源循环利用(回收率超95%)。

(5)全球化柔性制造

支持多型号电池(磷酸铁锂/三元)共线生产,快速响应海外订单需求。

6.华立科技有限公司(以下简称“华立科技”)

青山湖智能制造基地入选工信部首批智能制造专项示范项目、国家级“绿色工厂”、浙江省数字化车间/智能工厂标杆

华立科技是华立集团旗下核心企业,50余年来专注全球电力计量领域,致力于成为"全球绿色智慧能源领域百年企业"。公司提供智慧能源计量、智能配用电及能效管理解决方案,产品涵盖电力计量设备、配用电产品和新能源逆变器等。公司拥有杭州、重庆等多个智能制造基地,并在乌兹别克斯坦、德国、泰国、秘鲁等地设立营销中心和生产基地,实现全球化布局。华立科技具备强大的研发实力,拥有国家企业技术中心、博士后工作站,与清华、浙大等高校开展产学研合作。公司参与国家标准制定,累计获授权专利350项(发明专利170项)、软件著作权287项,荣获国家高新技术企业、国家技术创新示范企业等多项国家级荣誉。

华立科技智能工厂以

自动化、数字化、绿色化为核心,打造电力仪表行业智能制造标杆,支撑其全球智慧能源业务布局。主要亮点有:

(1)全自动化生产与物流

采用

SMT全自动贴片生产线+AGV智能物流系统,实现从原材料到成品的无人化流转,生产效率提升40%。

(2)数字化集成平台

部署

MES(制造执行系统)与ERP、PLM深度集成,实现生产数据实时监控、工艺参数动态优化,产品不良率降低至0.5%以下。

(3)AI质检与预测分析

应用

机器视觉+AI算法自动检测仪表PCB焊接缺陷、功能性能,检测准确率达99%;通过大数据分析预测设备故障,停机时间减少30%。

(4)绿色低碳制造

工厂集成

光伏发电、余热回收系统,年减碳超3000吨;单位产值能耗低于行业均值20%。

(5)柔性化定制生产

支持

智能电表、能效管理终端等多品类共线生产,快速响应海外定制化订单(覆盖80+国家)。