尊敬的女士/先生:

e-works诚挚邀请您出席定于2025年6月5-6日在上海举行的“精益生产与精益供应链实训班”。

e-works特别邀请来自日本能率协会,拥有三十多年实战经验的日本资深精益专家上野丰先生,采用“方法论+工具链+实战推演”的闭环训练模式,将日本制造业数十年的精益精髓“原汁原味”地浓缩、凝练为2天的精品课程,帮助学员精准识别生产与供应链中的效率瓶颈,并将这些洞察转化为切实可行的改进方案,为企业实现系统性提升提供强大助力。

精益生产作为一套成熟且有效的管理理念与方法体系,已成为众多制造企业突破困境、提升竞争力的关键途径。领先企业的实践表明,推进精益生产可以为企业带来多维度的价值提升:

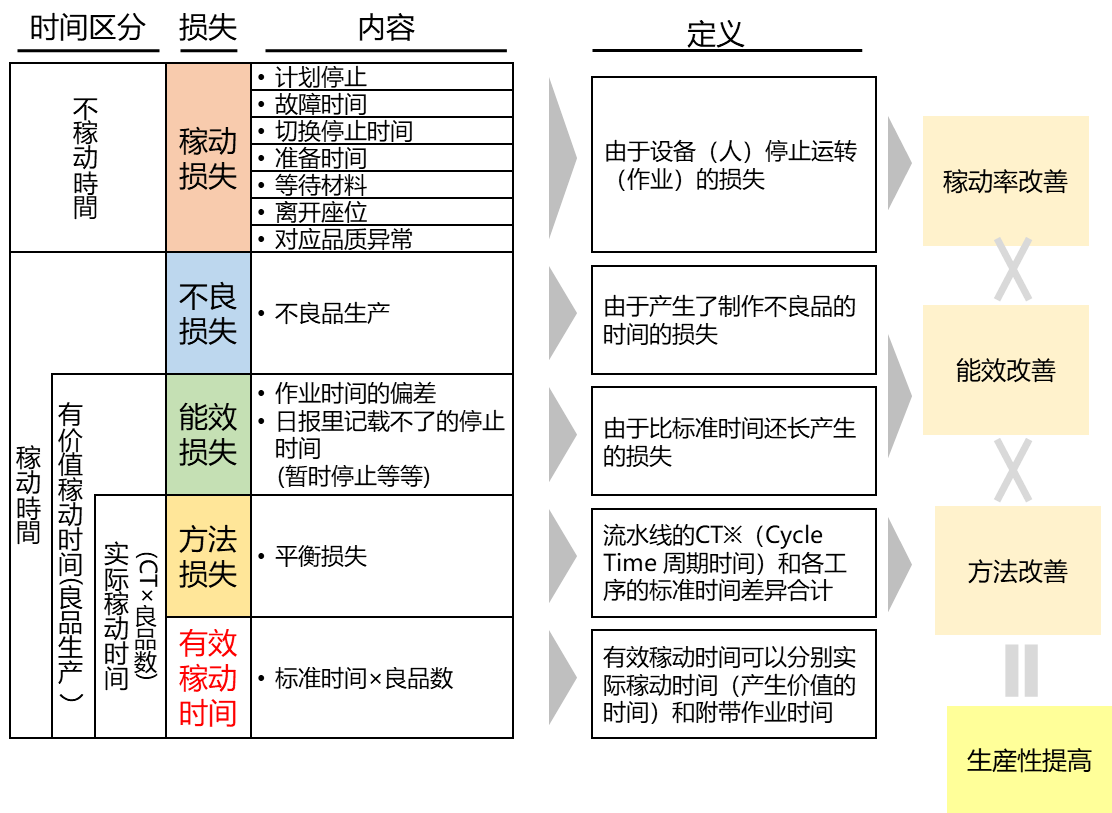

1. 消除浪费,降低成本:通过识别七大浪费(过量生产、等待、运输、加工缺陷、库存、动作、返工),优化资源配置。

2. 提升生产效率:通过标准化作业、单件流(One-Piece Flow)缩短生产周期。

3. 提高质量稳定性:防呆防错(Poka-Yoke)、全面质量管理(TQM)降低缺陷率。

4. 培养持续改进文化:通过PDCA循环和“改善”(Kaizen)活动激发员工参与。

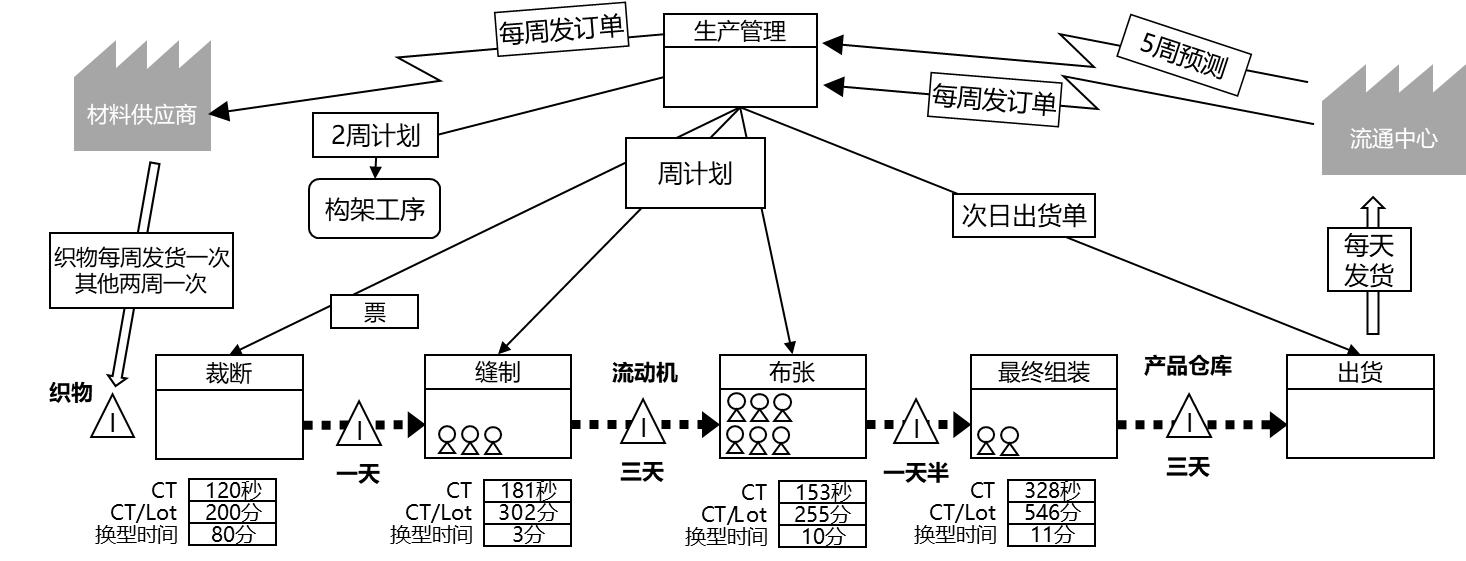

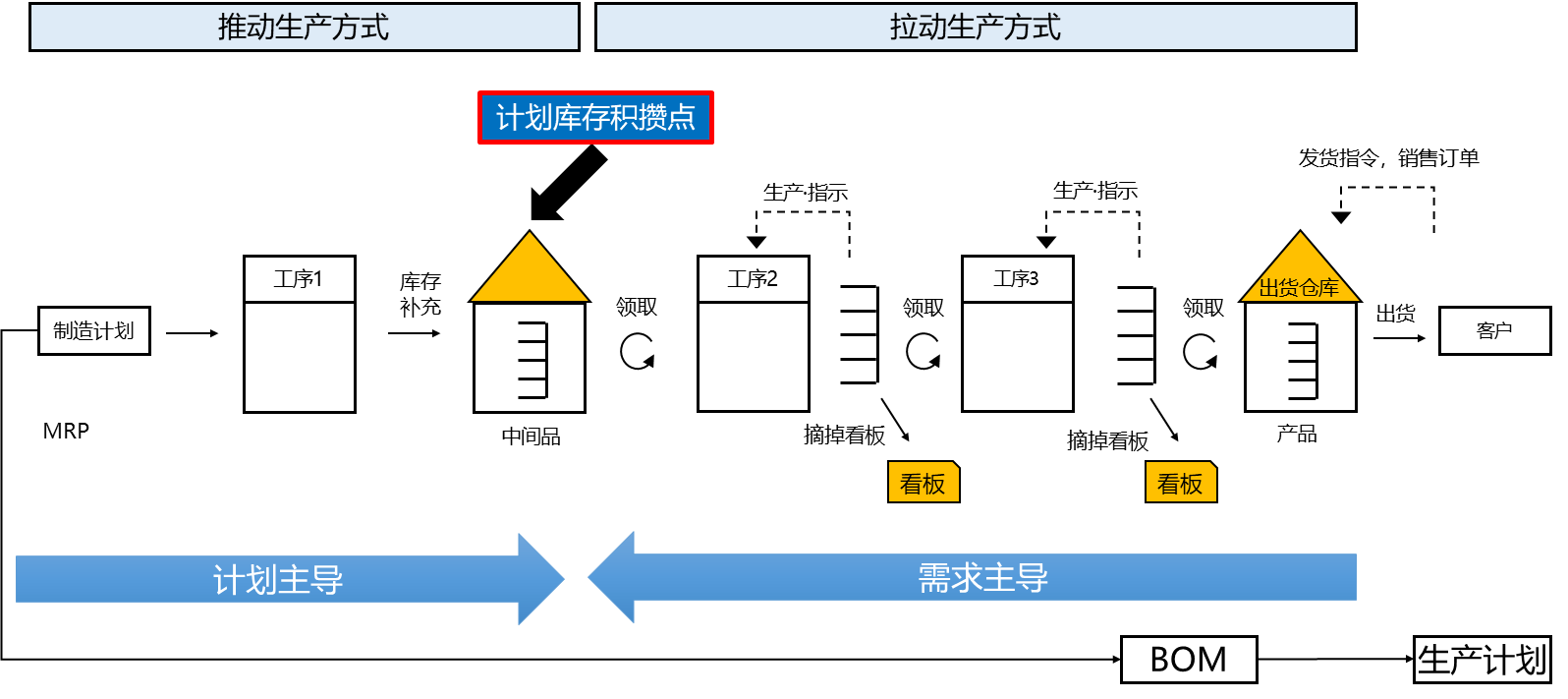

5. 快速响应客户需求:拉动式生产(Pull System)减少过度生产,贴近市场需求;通过快速换模(SMED)实现满足小批量多品种的生产。

然而,尽管很多制造企业积极推进精益生产,但实际效果却差强人意。主要问题在于:理念认知不足,缺乏持续改进和全员参与;缺乏整体规划和系统推进,未能将精益理念贯穿于整个价值链;员工参与度低,导致改进措施难以落地,甚至流于形式;过于追求短期效益,忽视长期投入;部门协同配合差,采购、品控、设备、信息化等部门配合不够;员工培训不足,导致员工对精益管理的理解不够深入; 缺乏绩效评估机制,导致无法及时发现问题并进行改进;供应链管理不畅,导致原材料供应不足、生产计划无法执行;技术支持不足,缺乏对数据分析、物联网等工具的充分利用,难以实现精细化管理和实时优化;文化转型困难,尤其是传统管理模式根深蒂固的企业,难以打破固有思维和行为习惯。

因此,推进精益生产需要正本清源,制造企业在推进数字化转型和智能制造过程中,需要补精益课,系统、正确地掌握精益生产和精益供应链的理念和实施方法论,帮助制造企业降本提质增效,建立具备敏捷响应与动态平衡能力的供应链体系。

课程主要特点:

1. 直面制造业效率升级的深层挑战

主要从事制造业的管理咨询和系统构建支持,拥有37年的工作经验。前 20 年专注于精益生产,后 17 年则致力于利用 IT 技术提升生产现场的生产效率,并优化供应链。 自 2018 年起,为中国企业及在华日资企业提供咨询服务。在制造业的精益生产方式、成本管理、经营管理系统的构建,数字化转型(DX)系统的规划与导入等方面有较深入的研究和实践。 职务经历:日本能率协会咨询公司(Japan Management Association Consulting)-指导日本企业实施精益生产; 普华永道咨询(PricewaterhouseCoopers Consulting)-参与汽车零部件、家电产品的全球供应链管理(SCM)项目; SAP 日本公司-负责 ERP、SCM、MES、企业管理、人力资源管理及数据库相关项目; 德勤咨询(Deloitte Consulting)-参与半导体制造设备的全球供应链管理项目; NTT 数据咨询(中国)-指导中国企业实施精益生产; 邦捷管理咨询(上海)-指导中国企业实施精益生产。 擅长行业:汽车零部件、钢铁、高性能化学品、大型机械、机床、饮料、食品、流通业、零售、家具。

联系人:吴诗

邮箱:wus@e-works.net.cn

电话:13871435177

微信:13871435177