首页 > 专家观点

利用约束理论优化生产计划排产算法

庞宝勇

庞宝勇

庞宝勇 金航数码科技有限责任公司 生产管理专家

具有多年库存模块和生产计划模块的项目实施经验,对MES原理和MES与ERP的交互及关联关系具备理论和实践经验。具有流程型制造业和离散型制造业项目实施经历,对这两种制造业的生产特点具有较深刻的理解和认知,拥有大型生产管理信息化项目的管理和实施能力。

可以说,任何一个制造企业在其生产系统中都会存在一个或多个约束条件的限制,我们称之为瓶颈,也正是这些瓶颈制约了生产系统的产出效率,这种瓶颈可能是机器资源,也可能是人或工具。只有突破了这些瓶颈,才能真正提高生产系统的产出效率。

结合约束理论(Theory Of Constraints,TOC)对制造企业生产系统中的制约因素(瓶颈)进行分析和识别,找出企业的薄弱环节,并通过DBR(Drum-Buffer-Rope,鼓-缓冲器-绳)方法突破瓶颈,并进行不断的改善,是提高生产系统产出效率的有效方法。其核心步骤如下:

(1)找出系统中的约束。从生产原料、生产能力、客户市场、企业政策等方面,分析上述情况给企业生产系统所造成制约和限制的可能性。

(2)找出突破约束的方法。如,保证原材料的稳定和及时的供应(受到原材料供应约束);分析瓶颈资源的原因,保证瓶颈资源前面的缓冲时间和缓冲库存条件,保证瓶颈资源的合格品率和瓶颈资源的利用率,改进瓶颈资源上的工艺,增加同类型设备等;积极开拓市场资源;改进企业政策。

(3)保证企业的其它活动服从针对解决瓶颈问题所采取的各项措施。前面所找到的瓶颈,即为鼓(Drum),通过看不见的绳子(Rope),控制生产系统中的其它环节符合鼓所发出的节奏,在合适的地方设置缓冲(Buffer)。

(4)针对瓶颈采取措施,使其不再成为系统中的约束。通过DBR方法,使生产系统的各个环节协调起来,突破瓶颈约束。

(5)继续改善。虽然通过之前的方法解决了瓶颈,但系统中原来的次薄弱环节可能成为目前最薄弱的环节,即新的瓶颈产生了,因此需要不断地循环前面的步骤逐个环节改进完善,不断迭代升级,使企业整体效率持续提升。

下面举例说明如何分析和处理生产中的瓶颈。

首先,对计划任务建模。

Pi/Li:{Mj /Sj}:di

其中Pi代表产品或零部件,Li代表计划数量,Mj代表加工资源(j=1..n),Sj代表加工时间(分),di代表交付期限(天)。

其次,对所有的资源进行加工时间合计,并得到Max∑Mj,确定瓶颈资源。

在实际应用中,为了准确找到瓶颈,我们常常结合全局设备效率(Overall Equipment Effectiveness,OEE)的概念进一步验证瓶颈资源,并计算资源的产出率Vj(班产时间÷[单件标准时间×OEE]),即Min{Vj}确认瓶颈资源。

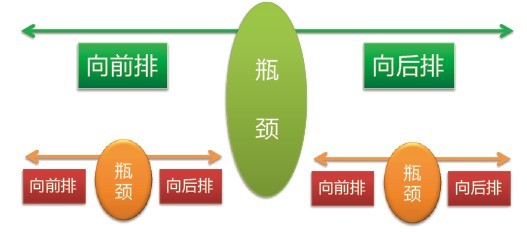

最后,根据优化原则,先安排瓶颈资源的计划任务,并对瓶颈资源的工序计划进行“锁定”。再把瓶颈前的工序任务前推,瓶颈后的工序任务后推,利用这种“双向”方式进行其它资源的计划安排,并不断重复下去,直到解决所有资源的计划安排,如图所示。

上述优化方法就是告诉生产管理者先解决生产中的“主要矛盾”,只有将这些“矛盾”依次化解,才能理顺生产调度的安排,避免“眉毛胡子”一把抓的现象。这会使企业生产管理效率直接提升,实现资源的优化配置,降低在制品及库存,也更有利于企业制造效率的提高和应变市场能力的改善。

以上是根据约束理论,结合模型进行的生产系统瓶颈分析方法和改进思路,并可以将上述模型及算法固化在软件系统中帮助企业进行生产瓶颈的分析。