| |

|

近期热点 |

|

|

|

相关文章 |

|

|

|

相关新闻 |

|

|

|

相关热贴 |

|

|

|

相关商城商品 |

|

|

|

| |

|

|

| 当前位置:技术信息化 -> CAM |

| |

| | CAM:从分散学科到系统体系结构 | | 发表时间:2002-10-15 特约撰稿人: 刘波 来源:投稿 | | 关键字:CAM 技术文章 | | | | 摘要:现行CAM软件的分散使得产品数据成倍增长,并远超过了现行数据管理系统的基础体系结构的管理能力。本文提供了一种能很好解决产品数据膨胀的方案:建立一个制造工程的集成体系结构。在此结构下,CAD模型和CAM模型相互联接并即使更新,从而避免了重复工作和备份。并最终减少生产时间、提高产品精度。

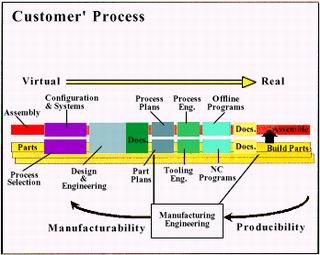

制造工程集成的系统体系结构是在APT开始三十年后以现行分散解决方案为基础发展起来的。现行传统的进程规划、NC编程、文档管理、离线以及CMM编程等其他应用软件分别具有非常强大功能,但他们同时也鼓励了相互间分散,并因而导致错误、重复工作以及事倍功半的效果。通常软件系统中具有两个平行且并发的作用线程,一个作用于零件,一个作用于装配,都同时从虚拟转换到现实。但在任何一个作用线程中制造工程中仅有很少或根本没有集成。

现行CAM软件种类划分的分散是大多数CAM系统开发者基于小环境策略的不可避免的产物(如图1所示)。尽管三大汽车生产厂商指定了同一CAD/CAM系统,但事实上在每一个公司中都存在大量的CAM产品,他们或者作用于核心技术或者只是小范围应用。因此,在每次后继工序中,为了详细说明制造过程,原始设计模型都必须生成新的备份。比如,一个主体面板的加工包括三到五个工序过程,其中每个工序又需要铸模结构、铸模表面、铸件加工以及关联部件、检测设备、焊接工具以及加工稳当等信息。具有讽刺意义的是占CAD/CAM工程20%的制造却产生了80%的数据(如图2所示)。

制造工程软件的分散会导致由于制造和文档功能需求,设计模型被复制多份,而且通常相互间不具有可更新链界。这种由各种制造工程应用引起的数据膨胀远超过了现行数据管理系统的基础体系结构的管理能力。越来越多的精力被耗费在工程修订和后继进程的相互沟通中,然而出现的错误却在不断的增加。尽管基于小范围的应用有利于捕获零件几何信息、装配和加工,却很少使数据满足并行工程的标准。因而导致在机构中许多领域缺乏并行工程的可重复性和标准实施的持续性。同时新的基于小范围的应用以及工程与车间的分离导致了制造工程的分散和与车间的进一步分离。

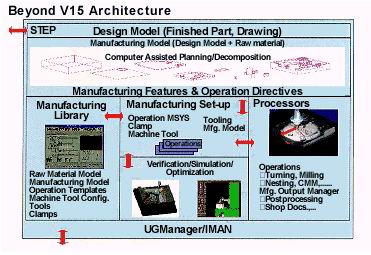

这些问题可通过集成体系结构(如图3所示)加以解决:(1)一个包括相关设计模型、原材料和基本进程概要的制造模型;(2)定义加工刀具,加工方法和零件生产的详细结构说明书;(3)原材料库、操作摸板以及刀具等,用作过程定义参考;(4)取证、模拟以及最优化软件;(5)生成NC代码和加工文挡的处理器。

图1零件和装配作用线程上制造工程系统的分散

解决方案的出现

最近的几年见证了在一个同一系统结构下的制造工程集成的关键技术的产生。STEP标准和主导CAD/CAM系统的结晶使不同系统间的立体模型的传递成为可能。进程指令的传输(也是STEP标准的一部分)将在不远的将来成为现实。

图2后继过程中设计模型的连续复制意味着制造工程产生了4倍于设计模型的数据

新容错模型允许CAM软件可直接运用现存立体和表面模型进行工作而无须执行类似于清除间隙、重叠和孔的以前所必需的修改工作。这些革新使得制造工程师能将刀具路径和其他操作与设计阶段产生的立体或表面模型联系起来,从而避免了模型的复制。制造模板的另一项新的发展就是合并多种标准化加工过程,并使之与零件几何信息相连接来将CNC编程过程流程化和标准化。

图3EDSUnigraphics开发的新制造工程集成系统体系结构能集成作用线程,如图所示汽车门内面板。

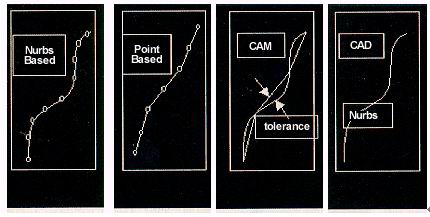

尽管生成CNC代码的软件是最早且可能是当前最成熟的CAM软件,但最近在这个领域有了重要发展。这是由于复杂多功能处理器的易简化性使工件操作者在使用前只须通过最小限度的培训。他们在核心CAD/CAM系统间的相互关联作用消除了几何复制问题。处理器的另一个最新改进就是将未切割材料轨迹归应于刀具清除问题从而使得它能在一个后继进程中被轻易的清除(如图4所示)。

图4通过用NURBS曲面代替插补曲面输出给所装配的控制器使得加工时间减少,精确度提高。 | | 本文系e-works专稿,未经授权严禁转载。 | | | | | 责任编辑:张宋 |

| | | |

|

|

|

| |

|