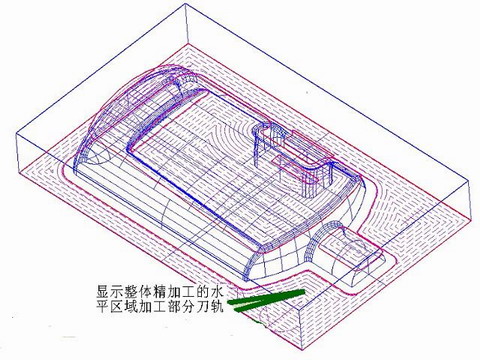

A、实现无空走刀加工:特别是在加工零件是铸造出来的时候,该特点更加使得产生的刀路轨迹没有空走,而且加工的轨迹与效率最优;因为我们可以根据铸造毛坯的情况定义根据零件理论模型而定义沿零件表面等距偏置的铸造毛坯,而且Cimatron系统时时知道当前在零件理论模型表面的毛坯状态,在进行等高粗加工的时候,系统会根据当前零件表面的毛坯状态进行优化计算,只在有毛坯的地方产生加工轨迹,避免出现像没有基于毛坯残留知识的系统在进行等高开粗时出现空切的情况。

B、实现安全的相对安全快速抬刀、移刀:为提高加工的效率,Cimatron支持相对抬刀位置的相对抬刀方法,相对高度可以定位高于抬起位置一定的高度,如2mm、5mm,在移刀的过程中进行刀具与零件残留毛坯的比较,在发生干涉的情况下采用用户最初定义的安全高度进行移刀;

C、实现真正意义上的刀具及其夹头的干涉检查:

(A)真实的干涉检查:没有真正的基于毛坯残留知识的干涉检查的CAM系统是用刀具与零件的理论模型进行比较的,容易导致实际加工的碰撞,而采用毛坯残留知识的加工的CAM系统是用刀具与零件上一次实际加工的残留毛坯形状进行比较,使得碰撞检查更完善、更安全也更合理;

自动分层加工

(B)自动采用备选刀具逐次加工:用户可以指定备选加工刀具列表,在第一把刀在加工特深的峡谷与沟壑发生干涉时,系统只用当前的刀具加工可以加工的区域,而接着采用第二把刀加工它可以加工的区域,再选另一把刀加工它可以加工的区域,直到加工完成为止。在程序输出上用户可以选择按刀具分别输出不同部分的程序,也可以在程序中自动换刀而以一个程序输出;

D、实现完整意义上的刀具载荷的分析与速率调整优化:

(A)基于切削体积:基于毛坯残留知识的加工使得系统能真正根据刀具当前的实际加工量――加工体积――进行载荷分析,而不是根据刀宽进行推测,增加了刀具载荷分析优化的科学性与准确性;

(B)基于切削角度:Cimatron不仅能根据毛坯状况进行速率调整优化,还可以根据刀具沿零件表面的运动角度进行优化-切入材料的角度越大速率越小,切出材料的角度越大速率越大;

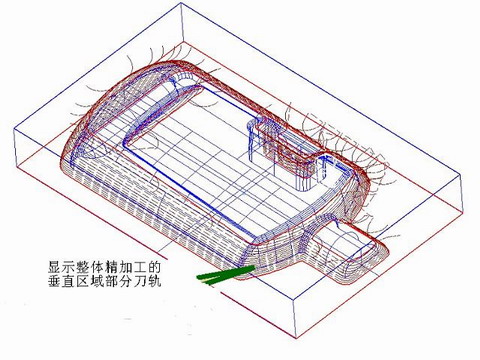

(C)过载分层加工:Cimatron 载荷分析与优化技术还在余量过多的情况选择分层切削的处理方式,即对残留的过多毛坯自动分多层加工完成;

残留毛坯余量

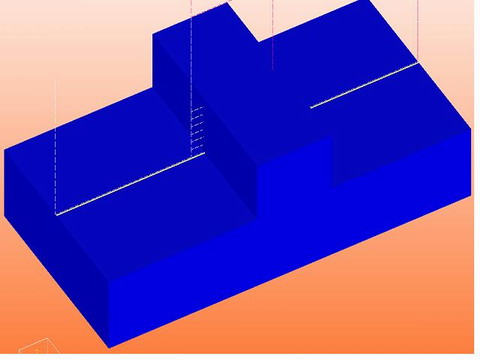

三、逐深加工技术加工特深零件:在实际加工中我们会遇到许多深度较深的零件,为达到最佳的加工效果,对这些零件的加工Cimatron允许用户随着深度的增加渐次加大刀具的长度,对不同长度的刀具可以限制其加工的深度范围,从而避免了采用单一长度的刀具完成整个加工而由于刀具回弹所造成的加工偏差,致使加工结果不理想;

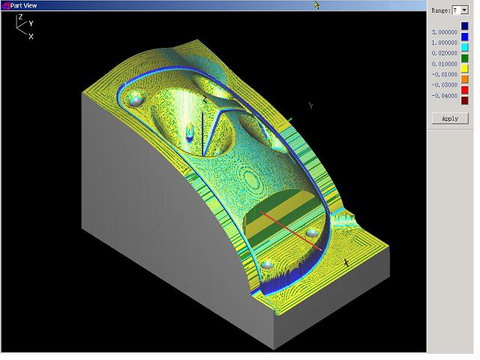

四、直观的加工结果校验:支持最后加工结果毛坯与理论模型的比较,使编程人员迅速知道当前所编程序在零件实际加工后的基本状况,从而帮助编程人员进行编程决策,即知道需要进行进一步加工的情况,进行进一步的编程。

五、基于工艺特征的自动化编程;作为最早应用该技术的Cimatron公司,使得该技术的应用更加灵活。该技术可以把工厂的典型工艺过程与参数存储起来形成加工模式,当有新的零件可以采用同样的加工方法进行加工时,技术人员不用从头编制加工工艺,让系统根据技术人员选定的加工模式实现自动编程。该技术有以下几个特色:

(A)工艺模式不用特别定制,只要认为某个加工过程具有复用性,用户即可存成加工模式;

(B)加工模式的工艺参数表具有工艺参数的参数相关性,几个工艺参数的修改可以使其他相关的工艺参数随之修改,如用户该用另外一把刀具时,切深和侧向吃刀量等都会随之修改,这不仅增加了工艺参数定义的快捷与方便性,也增加了工艺模式的适应性;

(C)以多种方法实现几何信息的识别与提取。一个零件的加工包含多个加工步骤,不同的加工步骤中可能有些步骤只涉及零件的相关的部分,这时就要求工艺模式能自动识别与某一加工步骤相关的对应几何信息。Cimatron可以允许用户指定多种方法来完成,如基于颜色识别的机制、基于线型的机制,基于几何集合定义的机制以及该三种机制的结合使用。

(D)由于这些工艺结合了使用单位产品特点、编程特点以及实际设备等加工状况的大量实际情况,使得这些工艺更合理、更精练、更安全、更高效;这些典型工艺可以形成编程的知识库,新来的技术人员还可以很快利用已有的工艺库进行实际的编程工作。