从模拟分析中可以得出对塑件收缩影响最显著的因素是:保压压力大小、保压压力曲线、保压时间,而其它因素的影响较小。收缩率随着保压压力的增大而减小。

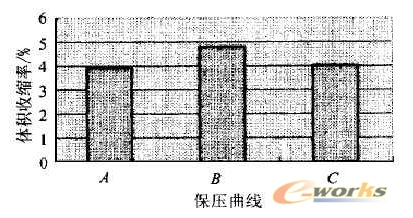

保压压力曲线类型对塑件收缩影响如图4所示。

图4 保压压力曲线类型对塑件体积收缩的影响

在图4中,曲线(A)是常压方式,它不仅一直以较高的压力补充熔体,又可以使塑件在浇口凝固时产生高的“封口压力”,根据PVT方程得,封口压力越高则收缩率越小。而曲线(B)由于从开始就随时间下降,所以保压效果不如曲线(A)。曲线C的保压效果和曲线(A)相近,这种方式比较合理,因为可以使塑件在较高的压力下凝固,减小了塑件的收缩。而在浇道系统凝固后,再施加保压压力已经不能传递到型腔内,这时的保压已经没有作用,而只能使能量白白地浪费。最合理的保压方式应该选择曲线(C),既可以减少收缩,又可以避免过保压,并且能够节约能量。

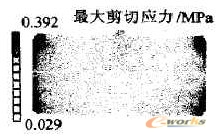

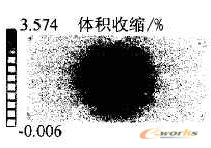

根据模拟分析所选择的最佳工艺参数的剪切应力和体积收缩如图5和图6所示。

图5 最佳参数时的剪切应力

图6 最佳参数时的收缩率

五、模具面形的补偿

模具面形补偿有两种方法:成型后测量变形的补偿方法和成型前预测变形的补偿方法。

目前普遍采用的模具面形补偿方法是成型后测量变形的补偿方法,这一方法中的评价技术、补偿技术以及连续成型的稳定性是决定性因素,其过程如下:用形状和设计值接近的模具进行实际的成型,评价在最合适的工艺条件下成型的模压零件,并与模具形状相比较,计算模具的补偿量,修正模具面形,再进行成型,直到成型的零件合格为止。

对于透镜来说,形状误差不仅仅是由于树脂收缩而造成的,弯曲和脱模时的变形也起重要的作用。由于塑料的成型是一个复杂的过程,成型品各个部位的变形及收缩是不同的,随成型品的形状和工艺条件的变化而不同。这就决定了补偿过程是一个费用高、时间长的反复过程。

另一种对模具面形的补偿方法是成型前预测变形的补偿方法,它是根据CAE软件对复杂的零件模拟分析,不用制造模具就可以确定零件各部位的收缩率及变形,然后修改模具面形的几何尺寸,再进行模拟分析,使得可以加工出满足要求的零件形状。这种方法节约了模具的制造试制费用,缩短模具开发时间,提高了塑件成型的精度。

因为在模具加工完后进行试模,模具可能不完全合适,还需要修模,所以在一般模具制造中,把型腔做的稍微小一些,以便在修模的过程中模具可以直接在模具上加工,否则如果模具型腔太大,则需要对模具进行补焊或镀膜,这将大大增加加工的难度和成本。