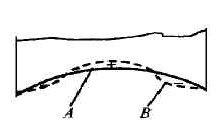

在进行模具面形补偿时,为了便于模具的修模,补偿的面形应当使模具的型腔也小一些,即模具型腔保持最大的实体,如图7所示。在图7中,曲面A为补偿后的模具面形,曲面B为根据计算机模拟分析的结果或所要求的模具面形,用此模具面形在设定的工艺条件下可以产生所设计的透镜形状。但是由于直接加工曲面B是不可能的,所以要用可加工的曲面来近似,这可以选用球面或回转非球面。所以在曲面拟合时使负误差比正误差小,使负误差与正误差的比值为一个小数,用此条件作为优化函数的约束条件。在此约束条件下使补偿的面形与模拟分析所要求的面形的误差加权平方和最小,求得此时的面形参数,这样就有利于模具的修复。

图7 模具球面的补偿

A-补偿的面形

B-要求的面积

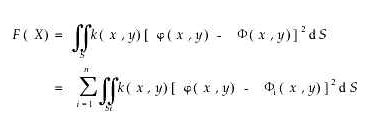

光学透镜的面形是对称旋转曲面,为了便于加工,模具的面形选用旋转曲面。高精度的型腔面形可以采用单点金刚石加工的方法,它的加工精度很高,可以直接加工出高精度非球面的面形。设模具补偿的面形方程为Z=φ(x,y)。如果根据计算机模拟的结果计算的理想模具面形为Z=Φ(x,y),则补偿曲面与理想模具面形的误差为ΔZ=φ(x,y)-Φ(x,y)。

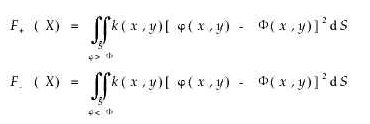

根据最大实体原则得到:

其目标函数为

约束条件为F-(X)=ηF (X),η为一个正小数,即h(X)=ηF (X)-F-(X)=0

利用罚函数法求函数F(X)的最优解X ,就得到了模具面形曲面方程的参数。根据以上的目标函数和优化方法,可以求得模具面形,使它成型出的零件最终尺寸接近零件面形几何尺寸的要求。

六、结论

本文介绍了利用先进的塑料模拟分析软件Moldflow对光学塑料透镜进行了模拟分析,可以对各种工艺参数进行优化以取得最佳的成型结果。采用优化技术等计算方法在成型前对其进行了模具型腔的面型补偿。采用成型前补偿模具的方法可以大大减少模具的试模和修模次数,能够提高成型的面型精度,这将减少开发费用、开发时间,并提高了制品的质量。