摘要:

产品设计流程已经从传统的人工反复过程,发展到大量采用CAE技术对产品性能进行虚拟测试和校核。但是,现有的CAE技术并不能在设计自由度最大的概念设计阶段把产品的所有性能考虑进来,并给出创新设计,因此没有带来产品设计流程的革命。CAE技术的最新发展——结构优化技术已经日渐成熟并成功地被用于产品的设计,以其天生的优势正在改变现有的设计流程,成为产品设计的驱动者。本文详细描述了优化驱动的产品设计流程,并介绍了以Altair公司OptiStruct为代表的结构优化技术如何帮助Eurocopter公司为Fairchild Dornier 728飞机开发一种具有创新意义的舱门支撑臂。

关键词:产品设计流程、结构优化、OptiStruct、自主创新

1.产品设计流程的变化

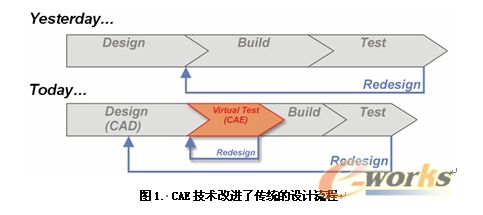

传统的产品设计流程是一个人工反复的过程,工程师借助CAD工具进行产品的设计,然后提交到工厂进行加工制造,接着对产品进行实物试验,如果产品不能满足功能要求或者失效,就需要对产品设计进行修改,甚至重新设计,如此反复,直到产品在实物试验中满足全部要求。这是一个周期长,耗费高的过程,已经完全不能满足现代产品设计的要求。

随着计算机软硬件技术的发展,CAE技术日趋成熟,各种数值仿真方法,如有限元、多体动力学、计算流体力学等技术在产品设计中得到大量的应用。产品在初步设计完成后,可以基于CAD模型进行产品性能的虚拟试验,初步考察其工作应力、运动过程、产品寿命等。如果产品不能满足要求,可以立即返回设计人员进行修改或重新设计,从而大大减少实物试验的周期和费用。

2.优化驱动的产品设计过程

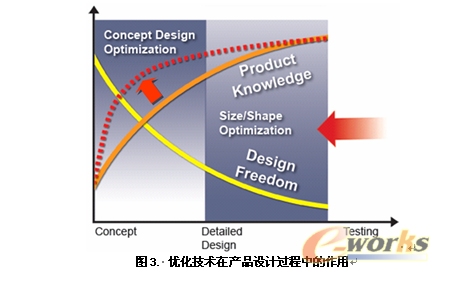

然而,今天被众多企业所广泛应用的CAE技术仍然有其局限性,其表现在于CAE技术仍然仅被用作在产品设计后期对设计方案的校核。不幸的是,如果在这一阶段发现了问题,设计者已经没有足够的自由度对结构做出全面的改进,我们所能做的仅仅是局部的调整并祈祷这种调整不会造成别的问题。根本问题在于,在设计的早期——即我们拥有最大的设计自由度的概念设计阶段——我们所能凭借的完全是经验和想象力,很难同时把产品的所有性能精确的考虑进来,并且往往由于经验所限,不能给出创新的设计。我们最有效的CAE技术似乎从来无法在这个阶段帮助我们。

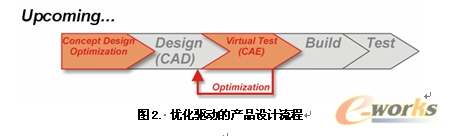

今天,CAE技术中一个非常重要的组成部分——结构优化技术已经发展成熟并成功地被用于产品的设计,它以其天生的优势正在改变传统的设计流程。在概念设计阶段,优化技术可以把产品所需性能全部考虑进来,在给定的设计空间下找到最佳的产品设计思路;在虚拟试验阶段发现问题后,优化技术可以直接给出产品改进的方案,而不仅仅是对产品进行校核,从而真正帮助设计工程师设计出创新和可靠的产品。这种全新的产品设计过程,就是优化驱动的产品设计过程(ODDP)。

可见,优化驱动的产品设计过程给了产品设计工程师最有效的设计帮助,在概念设计这个决定80%最终产品成本的关键阶段,在产品改进这个耗时费力的重复阶段,提供了革命性的解决方案,从而大大节省了时间和费用,提高产品性能和投放市场的速度。