3、基于三维的数字化设计环境

(1)产品开发设计管理模型

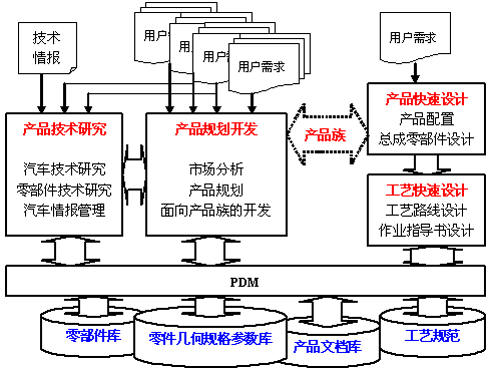

图3 产品开发设计管理模型

江淮汽车面向产品全生命周期的产品开发设计过程包括面向产品族的平台产品开发和变型产品设计,这两个过程的目的和任务不同,但具有十分紧密的联系,相应的管理模型如图3所示。

(2)三维CAD系统的集成和产品特征参数管理

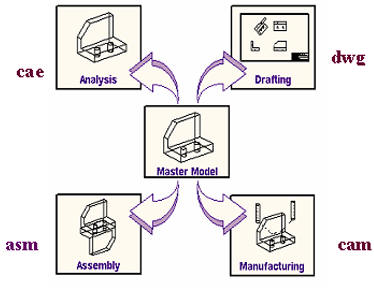

产品开发和设计是以模型和结构为基础、面向功能和性能的多学科协同优化过程。在江淮PDM二期工程中使用主模型的策略建立PDM的产品模型,保持数据的一致性,在PDM和CAD之间双向地修改对象和文件的属性,实现了与三维CAD应用的双向集成(如图4)和三维数据管理的要求,并实现了基于事务特性表的特征信息管理,为产品全生命周期中应用系统的功能集成和数据融合奠定了基础。

图4 三维CAD系统集成

(3)可视化产品配置管理

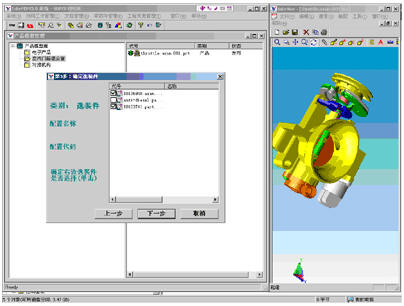

在产品结构与产品配置功能方面,支持自顶向下的产品结构建模,也能实现从二、三维CAD系统直接导入产品结构,并实现了基于轻量化模型的可视化配置功能(如图5)。

图5 可视化产品配置

(4)CAPP集成和工艺信息管理

由于CAPP系统的个性化特点,目前大多数的PDM系统面向工艺的数据管理功能欠缺。IntePDM实现与CAPP系统的紧密集成并在PDM系统中建立了专门的工艺信息模型,有利于实现工艺管理能力的整体提升和PDM的产品数据全生命周期管理。

实施效果及效益分析

通过数据规划和业务蓝图设计,江淮汽车建立了平台产品开发和变型产品设计的管理模式和数字化的管理流程,建立了相应的基础管理技术规范。

江淮汽车将产品开发全生命周期管理的理念落实到PDM系统功能中,全面管理产品规划、设计、试制、批试、量产和衰退过程中所有产品数据及其处理流程,通过深化应用,将PDM系统从以零部件为核心的文档管理系统提升为以过程为核心的面向产品全生命周期的管理系统,建立了三维环境下数字化产品设计的集成管理平台,解决了业务流程“体外循环”和纸质文档与电子数据“两张皮”的问题,实现了“甩图纸”的目标。

经过PDM二期项目,江淮汽车避免了重复设计,提高了零部件的重用水平,为产品知识的积累和共享提供了基础平台,缩短了设计周期,提高了产品质量,使产品开发能力跃上了一个新的台阶。