设计视域特征生成是采用特征设计的方法;制造视域特征生成以及特征改变的传播是使用改进的增量特征识别的方法,具体算法如下:

(1)当设计(制造)特征发生改变(包括添加、删除、参数变化)时,记录由于这种改变而发生变化的面(删除的面或添加的新面);

(2)在特征关系图中查找与(1)中面相关联的加工(设计)特征;

(3)查找依赖于(1),(2)中特征的子特征;

(4)通过几何推理与匹配重构加工(设计)特征树,并修改特征关系图。

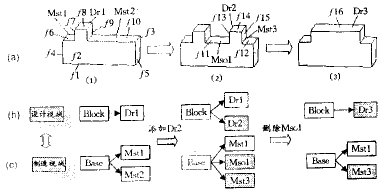

下面以图6所示的零件说明上述算法过程。图中(1)所示的零件,从设计视域看,有一个基本块体Block(含面f1,f2,f3,f4,f5,f6,f10)和肋Dr1(含面f2,f3,f7,f8,f9);从制造视域看,有一个毛坯体Base(含面f1,f2,f3,f4,f5,f8),两个台阶Mst1 (含面f6,f7)和Mst2(含面f9, f10)。当在设计中添加一个肋Dr2后,改变的面组是<f10~f15>,查询特征关系图可知加工特征Mst2发生改变(由于f10被删除,Mst2也被删除),这时根据面组< f9,f11~f15>各面的凸凹连结关系进行几何推理,识别出制造特征槽Mso1(含面f9,f11,f13)和台阶Mst3(含面f12,f15)。制造视中的特征改变向设计视传播的算法与前面类似,如图6中的零件(2),在制造视中删除槽Mso1,面组<f9,f11,f13>被删除,查询特征关系图可知设计特征Dr1,Dr2将发生改变,这时根据面组<f2,f3,f7,f16,f15>各面的凸凹连结关系进行几何推理,与设计视域的特征相匹配,识别出设计特征槽Dr3(含面f2,f3,f7,f16,f15)。图6给出了上述两个例子的特征的变化,图6a显示了零件形状的变化,图6b显示设计特征树的变化,图6c显示制造特征树的变化。当然在实际使用中,特征的改变是否合理,应由用户根据设计要求作出判断。

图6 设计视域与制造视域特征变换的例子

4 面向并行CAD/CAM集成的特征造型原型系统

基于前述原理,我们开发了一个面向并行CAD/CAM集成的特征造型原型系统。这个系统的目标是并行CAD/CAM集成系统提供一个基于特征的产品建模环境,要求支持多视域特征建模和转换。

原型系统是在AutoCAD R14下,使用ObjectARX工具开发的,具体思路如下:

a.使用Auto CAD的图形界面、图形显示功能和命令交互体系,省去一些基础工作;

b.由于Auto CAD实体造型功能(包括ARX二次开发能力)有许多局限,因而抛弃Auto CAD原有的实体造型功能,用改进的翼边结构开发了一套实体造型核心(目前只支持多面体造型)。

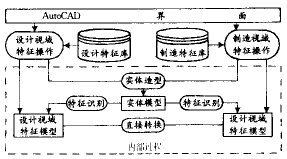

图7 特征造型原型系统框架结构

整个原型系统的结构如图7所示,在原型系统下的产品建模过程如下:

(1) 特征设计:在设计视域中,使用设计特征造型,所得模型包含被引用的设计特征语义信息、几何/拓扑信息以及相应的尺寸、公差信息等;

(2) 加工特征的直接转换与识别:采用前述的基于增量识别的方式,对产品的设计特征表示中,对可直接转换的特征就直接转换,否则用产品的实体表示结合设计特征树识别出加工特征;

(3) 建立面向制造的产品模型:对识别出的加工特征进行工艺规划,包括确定加工方法、选择机床、刀具选择、加工工序的确定等。

(4) 当产品模型在制造视域中发生改变,也将采用前述的基于增量识别的方式,从制造视域向设计视域传播这种改变。

5 结论

并行CAD/CAM集成的一个关键和核心的问题就是建立统一的产品模型。由于特征兼有形状和功能语义两种信息,因而基于特征的产品建模就成为实现并行CAD/CAM系统信息集成的有效途径。本文介绍的特征建模技术对并行CAD/CAM系统的信息集成方面做了有意义的探讨:

(1) 在并行CAD/CAM集成环境下,特征是在产品生命周期各阶段活动中,在一定抽象层次上描述产品的信息集或知识,它兼有形状和功能语义两种信息;

(2) 在并行CAD/CAM集成环境下,特征建模系统要支持多视域特征建模和转换,文中给出的一种可行的方法是用基于边凸凹特性的面属性邻接图来描述特征,通过特征关系图表达不同视域间特征的关系;

(3) 文中提出使用改进的增量特征识别的方法和直接映射结合的方法,维护不同视域间特征的关系。

基于文中原理的原型系统已基本建立,今后要在以下方面需进一步改善:

a.在不同视域间进行特征变换时,约束的传播以及特征的有效性的维护;

b.进一步完善实体造型的功能,使之能支持持久的拓扑标识