2.1 铸件设计

美国Wisconsin大学的Integrated-Computer Aided Research on Virtual Engineering Design and Prototyping(I-CARVE)实验室研制了一套虚拟铸造平台。该系统使用立体眼镜来观察三维图象,用语言建立各种儿何模型,用数据手套来确定几何体的尺寸和位置。目前,I-CARVE实验室已经利用这个系统成功地完成了注塑和压铸零件的设计,该系统的目标是达到传统CAD方法10~30倍的设计效率。

2.2 浇注充型或造型过程的数值模拟及结果的可视化

许多商品化的浇注过程模拟软件,都具有利用二维图像技术开发的计算结果可视化模块,使用户可以更直观的观察模拟结果,分析铸件的成形过程。

2.3 铸造生产过程的仿真优化

越来越多的公司和企业在作出重大投资决定之前都希望了解他们将购买设备的详细情况,传统的可行性分析往往不足以回答在规划设计过程中有关生产率、生产周期、设备利用率以及物流等方面的问题,这些对于铸造厂来说都是十分必要的。利用虚拟制造技术对生产过程进行仿真分析,恰恰可以帮助企业回答这些问题。

德国的铸造设备制造商Laempe公司利用离散事件仿真和机器人模拟技术为Waupaca铸造公司的制芯生产线进行了工程分析。工程技术人员首先对初步设计的布置图进行了尽可能真实的模拟,对冲突点和机器人的运动时间进行优化,向用户展示整个生成线每个部件的运动。每个部件的生成周期确定之后,在很早的阶段就可以对生成线的生成率作出分析报告。对生产过程进行几百操作工时的模拟,综合考虑砂芯的破损率和设备部件的故障停机时间,确定各种布置方案每小时能生产砂芯的平均数量。在项目实施的最初阶段就对各种可能的情况进行分析和评估,成为项目投资分析的重要部分。高质量的三维图形充分演示了生产的实际情况,可以从任何角度进行三维放大,这种模拟过程可以取代复杂的图纸与流程图,帮助用户和设计人员理解和分析生产过程。

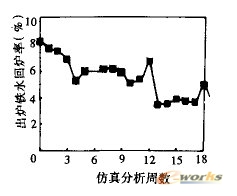

美国的Foundry Service公司(FSC)为了将其熔化设备的熔化能力从每炉1350kg增加到2000kg,计划增加一个大型浇包和相应浇包运输设备,目的是减少铁液输送系统对熔化能力的制约。该公司利用Witness仿真软件包建立了一个包括给料、预热、熔化、出铁液、铁液的运输、浇注以及造型的完整工艺过程的仿真模型。这个模型还通过和AutoCAD接口获取车间的布局信息,从而得到各种设备的位置和距离。这个模型的数据是建立在各种设备的生产报告、维修报告和生产计划等数据统计结果上的。但是,在得到的仿真分析结果中出现了与预期相反的结论。仿真分析表明,炉料的增加与快速的出铁液周期相抵触,在三次快速出铁液之后,熔化炉就只能起到铁液容器的作用,直到下一次或两次出铁液后才能继续向熔化炉中填料,这就会导致在生产周期中有一段时间生产线得不到铁液供应。仿真分析表明,适当的减少炉料加入量并调整每次加炉料后取铁液的量和次数,会加快铁液供应的周期,减少熔化工段对生产效率的制约。仿真分析铁液出炉率结果如图3所示。由图3可以看出,仿真分析过程中不断调整铁液的回炉量,当回炉量下降到改造前的58.4%时,可以使造型线的生产率提高22.1%。按照仿真结果更改设备参数后的生产实验支持了仿真结果。FSC公司成功地利用虚拟制造技术完成了生产系统的投资改造,并避免了不必要的熔化设备的投资。

图3 仿真分析出炉铁液回炉率

Fig.3 As a result of the simulation suggestions

美国的Grede Foundries公司在1996年5月计划改造其制芯车间,以提高福特造型线的生产能力。该公司建立了制芯车间的仿真模型,通过仿真分析确定了制芯车间的最优工人数量,并决定在制芯工部传送带的末端增加一台壳型机,用来增加砂芯产量。这一虚拟仿真模型帮助Grede Foundries公司通过重新安排操作过程以及增加一台制芯车间设备,在没有增加一名工人的情况下提高了生产能力。采用虚拟生产分析所得到的方案,以最小的改动和成本实现了预期的目标。

瑞典铸造协会也为大型企业提供铸造虚拟生产分析,完成了一系列生产仿真工作,比较典型的有:

(1)新建铸铝熔化线的虚拟生产分析。通过仿真分析使生产能力提高了24%,节省投资10,000英镑。

(2)一个完整的铸铝厂从熔化到产品发送的虚拟生产分析。

(3)一个铸铁缸体生产线熔化工段的虚拟仿真。通过仿真分析,修改了原有的投资方案,增加了工人数量,节约了大量时间和投资。

(4)一个壳型造型工段的虚拟仿真。在投资分析的后期,技术人员将关注的焦点集中于机器人是否能同时处理造型机和传送带上的物料以及每班的砂型产量和造型机的设备利用率等问题上。然而,仿真分析的结果却表明,技术人员所担心的问题都不是制约生产效率的瓶颈,真正的瓶颈在于传送带的输送能力。通过仿真分析,帮助技术人员找到解决问题的关键,避免了盲目的投资和改造。

瑞典铸造协会的4个虚拟仿真实例,都是在投资之前进行的。由于投资期间的决策错误可能会造成很大的损失,所以在投资前进行必要的生产过程仿真,就显得非常必要了。这4个实例都有效的帮助投资方节省了投资。

目前虚拟制造技术在铸造领域中的应用主要集中在生产过程的三维动态仿真、工艺参数优化和投资前的生产分析等方面,主要解决铸造生产中的“如果…怎样(what if)”问题。

3 结论

虚拟制造技术将会对制造业中日益自动化、复杂化、大规模化的制造系统进行更为详细的设计、仿真及评价,并能够实现在信息空间里对大规模、复杂快速变化的生产系统给予明确的“规定”、“推断”和“预测”。

铸造行业中虚拟制造技术的应用,目前主要集中于与铸件成形相关的模拟仿真分析和铸造生产过程的仿真优化两个方面。通过计算机仿真分析,可以对生产过程的各种可能情况进行虚拟运行,分析现有生产系统中制约生产率的瓶颈,预测新生产调度方案的可行性,可以帮助企业优化生产过程,减少投资的盲目性。但是必须看到,在生产过程可视化仿真过程中,仿真模型的建立是一项很费时间的工作,它需要有大量完备可靠的数据和高素质的工程技术人员。此外,国内的企业一般对虚拟制造技术的内涵和意义尚缺乏足够的认识,这些因素是制约虚拟制造技术在国内应用的不利因素。同时也应当看到,由于我国正面临产品结构调整和技术改造的艰巨任务,利用虚拟制造技术可以有助于找到影响生产发展的薄弱环节,减少投资的盲目性,提高生产效率,使企业潜力能充分发挥。因此,虚拟制造技术在国内铸造行业中具有广阔的应用前景,较高的应用价值和较大潜力。