发动机缸盖形状十分复杂,作为燃烧室的一部分承受着很高的热负荷与机械负荷,其中的冷却水腔与进排气道内分别有液体与气体的流动与传热。随着发动机强化程度与性能的提高,对缸盖也提出更高的设计要求,必须应用现代设计方法进一步提高其设计质量。

流动与传热现象的数值模拟是缸盖设计与计算中的一个重要问题。零部件的热负荷水平常用最高工作温度、局部不同方向上的温度梯度及对应的热应力、热应变和局部承受的低频与高频热疲劳来评定,作为热负荷评定与计算的基础是温度场,而温度场又与流场有紧密的联系。近年来,随着计算流体力学的发展,其应用领域不断扩大,国外在这一领域的研究工作十分活跃,对缸盖中冷却水腔内的流场与温度场的数值模拟也已有报道,而国内目前除了一些实际温度测试工作以外,所见到的只有在冷却水流动计算方面做了一些基础性的探索,距实际应用差距尚远。本文介绍了应用自行开发的三维流动数值模拟计算软件对缸盖冷却水腔内的流动进行数值模拟的情况。

1 发动机缸盖内部冷却水腔的设计与计算

目前缸盖设计与改进中最主要的目标是优化冷却水流动与提高结构疲劳强。通过优化冷却水腔结构,可控制关键部位的温度,获得较均匀的温度分布,降低功率损失及散热量,从而提高零部件的可靠性与发动机的性能。尽管有限元分析已是应用广泛且较为成熟的现代设计方法之一,但在应用于发动机缸盖这类零部件分析温度场、应力与应变分布时,由于与传热相关的复杂的边界条件难以精确给出,因而仍难达到较高的精度,难以实用化。作者认为,真正解决问题的途径是从整体与系统的观点出发,实现综合性的数值模拟计算(包括冷却水腔内的流场与温度场、气道内的流场与温度场、缸盖温度场、应力与应变分布等)以反映多种因素的相互影响与相互作用,而其中的关键技术在于实现较高精度的流动与传热数值模拟,精确描述复杂的几何形状与准确确定复杂的边界条件。

在冷却水腔的设计方面提出了“精确冷却”的概念。冷却不足与冷却过度均不能达到设计要求,而且这种不应出现的冷却不足与冷却过度不是针对整体而是针对每一局部而言的。缸盖不同位置的冷却强度应根据对应处的温度与热流密度来确定,冷却不足则局部热负荷过高,容易由于过热产生裂纹等破坏,汽油机爆震倾向会增大;而冷却过度则增加了散热损失,不利于发动机效率的提高。同时,冷却不足与冷却过度不利于有害排放物的控制。

从流场的角度而言,应加强高温部位(例如柴油机进排气门座和喷油嘴之间的“鼻梁区”)的流动以强化冷却,而对于并无较高冷却要求的部位则不需要过高的流速。

为了防止穴蚀,应使水流沿程的流速和压力不形成强烈的变化,特别在冷却水进出口处不应有大的压力降,以免产生气泡而导致穴蚀等破坏;并应尽量避免一些冷却水的流动死角,以防止造成局部过热。

冷却水腔体积应在满足冷却要求的前提下尽可能减小,以利于缩短暖机时间。

对于多缸发动机,还应注意保持各缸冷却均匀,控制前后气缸冷却水流的均匀性。

只有在具备了较高精度的流动数值模拟这一有效工具以后,才有可能详尽了解冷却水腔内部的流场,为满足冷却水腔的设计要求与实现冷却水腔的结构优化提供前提条件。

2 流动数值模拟

2.1 模型与算法简介

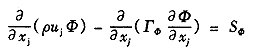

将冷却水腔内的冷却水流动视为稳态的三维有粘性不可压缩流体的湍流流动来进行数值模拟,暂不考虑传热现象。这一气体流动现象可用动量方程(Navier—Stokes方程)、连续方程以及相应的湍流子模型来描述。设一个通用变量Φ代表任意的单位质量物理量,通用控制微分方程采用直角坐标系的张量形式表示为:

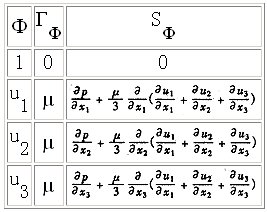

由于本文限于讨论稳态流动,方程中的非稳态项均略去而不再涉及,式中的3项分别为对流项、扩散项以及源项,ГΦ定义为扩散项系数。对应于连续方程与3个方向上的动量方程中的Ф、ГΦ以及SΦ分别示于表1中。其中μ为粘度,p为压力,u1、u2和u3分别为x1、x2和x33个方向上的流速分量。

表1 控制微分方程中的Ф、ГΦ以及SΦ

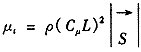

湍流子模型采用亚网格尺度模型(Subgrid Scale Model),紊流粘性系数表示为:

式中,ρ为气体密度,L为亚网格尺度的特征长度,计算中取为有限容积的特征长度,设有限容积的体积为VE,L取为:L=V1/3E,Cμ为模型中的计算常数。

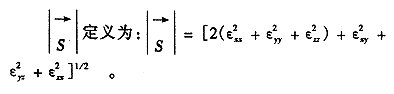

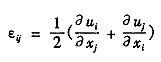

εij为流体的变形率张量分量,有:

壁面边界满足无滑移条件,有:u1,w=u2,w=u3,w=0,同时壁面作为绝热处理。进出口边界则假设进出口边界上的压力均匀分布,给出计算区域进口与出口压力pin与pout。

网格划分采用组合网格划分方法,这一方法的特点是对复杂形状有良好适应性以及实用性。