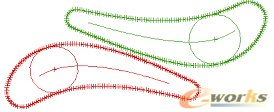

2) 通过最邻近点搜索策略寻找出测量点集与引导目标点集的对应点集 ,最邻近点如图3.2所示。

,最邻近点如图3.2所示。

图3.1配准前的点集及其形心图 3.2配准过程中的最邻近点集

3) 求出引导目标点集与测量点集的形心,设 为引导目标点集形心,

为引导目标点集形心, 为测量点集形心,将两点坐标系分别移动到各自的形心处,设

为测量点集形心,将两点坐标系分别移动到各自的形心处,设 为平移后的测量点集,

为平移后的测量点集, 为平移后的最邻近点。

为平移后的最邻近点。

(3-1)

(3-1)

(3-2)

(3-2)

4) 由点集 、

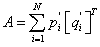

、 构造矩阵 ,并对矩阵A进行奇异值分解:

构造矩阵 ,并对矩阵A进行奇异值分解:

(3-3)

(3-3)

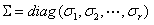

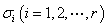

其中 ,

, , 为矩阵A的全部非零奇异值。

, 为矩阵A的全部非零奇异值。

5) 由公式3-3分别求出旋转矩阵 及平移向量

及平移向量 ,并对初始点集

,并对初始点集 通过旋转矩阵

通过旋转矩阵 和平移向量

和平移向量 进行空间变换,得到变换后的点集

进行空间变换,得到变换后的点集 ,求取

,求取 得最近邻点集

得最近邻点集 ,按照前文所述步骤计算从点集

,按照前文所述步骤计算从点集 变换到

变换到 的旋转矩阵

的旋转矩阵 和平移向量

和平移向量 。

。

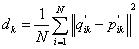

6) 重复第5步,直至满足迭代终止条件,终止条件为:

(3-4)

(3-4)

其中 ,

, 表示均方误差,K是迭代次数,

表示均方误差,K是迭代次数, 设为0.0001,如果满足条件则终止,否则K=K+1,对整个测量点集继续进行旋转平移变换,转第2步。

设为0.0001,如果满足条件则终止,否则K=K+1,对整个测量点集继续进行旋转平移变换,转第2步。

配准结果如图3.3所示。以两个相同的点集

进行配准以检验配准精度,可达到 mm。

mm。

图3.3配准后的点集及形心

3.2 以收缩中心为特征点的配准

根据参考文献[5],在叶片的精铸模具设计中,对于叶片模具型腔的放形分为非线性和线性放缩。在线性放缩中,选用的是线性放缩法中精度较高的收缩中心放缩法,此方法将叶身中截面线最大内切圆的圆心看作是凝固收缩中心。此方法只考虑了厚度对收缩变形的影响,认为铸件叶型最大内切圆是叶片最厚的地方,圆心是最后凝固点,因此将最大内切圆圆心作为收缩中心,如图3.4所示。

图3.4配准前的点集及收缩中心

以最大内切圆圆心作为特征点的ICP配准算法过程与以形心为定位中心的过程相同,只是在配准的第三步中,用最大内切圆圆心代替形心,将两个点集的坐标系原点分别移动到各自的最大内切圆圆心处,

图3.5配准过程中的点集

图3.6为配准后的叶片模具型腔与铸件测量模型中截面线点集。

图3.6配准后的点集及收缩中心

3.3 以中心轴线点为特征点的配准

本文涡轮叶片的精铸实验设计的浇注系统是按中心轴对称结构,根据文献[6],叶身在中心轴线上,沿叶宽、叶高的变形量为零,同时,在叶片X方向上靠近叶片中心,在Y方向上靠近叶盆的部位位移场为零,因此,可以认为,在截面线内的不动点为涡轮叶片中心轴线与截面的交点,本文中,将此点叫做中心轴线点,并将其作为配准的特征点,基于ICP算法进行配准。图3.7为此点的确定。