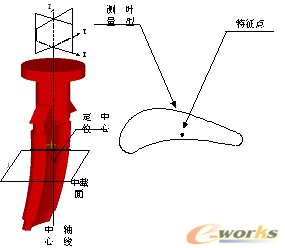

图3.7中心轴线法特征点的确定

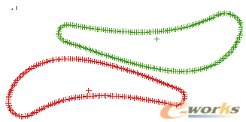

图3.8测量点集及中心轴线点

图3.9配准后的点集及中心轴线点

图3.9为配准后的叶片模具型腔与铸件测量模型中截面线点集。

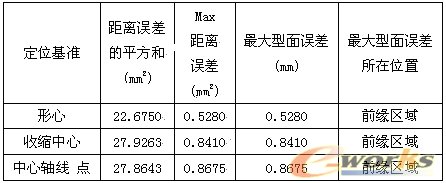

3.4 上述配准方法的误差结果比较

在本文中,叶片型面误差的比较是以叶片CAD模型与铸件测量模型中截面线点集为目标引导点集与测量点集,分别以叶片中截面的形心、收缩中心、中心轴线与叶身截面的交点为定位中心,对两者进行配准,计算出的最大型面误差值结果如表3.1所示。

表3.1按不同方法配准后误差比较结果

从表3.1可以看出,以形心为定为中心,其距离误差的平方和最小,也就是说,以此种方法配准,叶片铸件与模具型腔的型面重合度最大,中弧线法切线法配准重合度最小;同时,在最大型面误差的计算中,以形心为定位中心,最大型面误差值最小,因为以形心作为定位中心,将误差均匀化,故以形心配准的效果最好。可以看出,不论以哪个特征点为定位中心,最大型面误差所在位置均出现在前缘区域,说明此处是误差最大出现位置,在设计时需重点考虑。

四、总结

本文主要研究了精铸涡轮叶片的测量数据与设计模型的配准技术。以测量数据与CAD设计模型为配准对象,采用CAD模型引导的,基于奇异值分解原理的,最临近点迭代配准。

分别以叶身截面形心、收缩中心、中轴线点为特征点进行配准,最后以叶片不同配准方法下得到的铸件型面误差分布分析了以上的配准方法,并得到了量化的误差分布。得到的配准结果可用于指导模具型腔优化设计及精铸实验。

[参考文献]

[1]张学昌, 李继光, CAD模型引导的复杂曲面与测量点集配准 [J], 郑州轻工业学院学报(自然科学版), 2005 20(2):52-57.

[2]施法中, 计算机辅助几何设计与非均匀有理B样条, 高等教育出版社, 2001.

[3]Hong Ziquan, Yang Jing yu. Image algebraic feature extraction for image recognition [J]. ACTA Automatica Sinica, 1992,18 (2):233-237.

[4]Ren Xianyi, Zhang Gui2lin, Zhang T ian2xu. Image matching method based on singular value decomposition [J]. Infrared and Laser Engineering, 2001, 30 (4):278-280.

[5]郭文有等,《航空制造工程手册》 航空工业出版社, 1998.

[6]王继锋,基于位移场的涡轮叶片精铸模具型腔优化设计方法研究,硕士学位论文,2005.4.