3 管材液压柔性成形技术在汽车排气系统上的应用

管材液压柔性成形技术过去主要用来研究生产一些简单的零件如直壁枝杈管等,距今已有30 年的历史。现今汽车的零件生产主要是一些枝杈管,但与过去生产的直壁枝杈管有所不同,形状和成形工艺要更为复杂一些。图4 为典型的排气系统三通管。在管材液压柔性成形过程中可以较精确地控制零件的尺寸精度,故可以很方便地在后续工序中与其它零件进行装配。如今,这些工件已在奔驰公司批量生产,用来取代传统的铸造生产或用两个半壳焊在一起的生产方式。与传统的生产工艺相比,利用管材液压柔性成形的方式节约了70%的生产时间,与铸造生产方式相比,大约节约了40%的重量。

图4 用于汽车排气系统的Y 形三通管件(SPS)

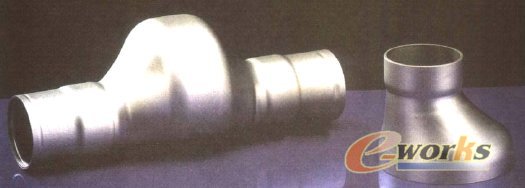

图5 是汽车上采用的一种接触反应转换器,由一对圆锥体形成。利用管材液压柔性技术成形后,再从中间剖开,从而形成两个零件。利用管材液压柔性成形技术可以获得100%的膨胀量。

图5 一次成形的双锥体零件(SPS)

在汽车排气系统中,还有一类零件,就是符合气体动力学原理和具有消音功能的复杂的空间构件。传统的生产工艺一般是先冲压后焊接再一起,这就影响了零件的总体装配精度,零件的功能也将受到影响。而利用管材液压柔性成形就消除了这种缺陷的产生,一次生产出合格的零件,如图6 所示,为管材液压柔性成形生产的一种典型的零件。

图6 具有复杂空间尺寸的汽车排气管件(SPS)

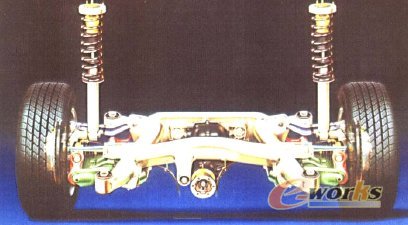

4 管材液压柔性成形技术在汽车底盘上的应用

用管材液压柔性成形技术来生产汽车底盘部件有很多的优点,如安装空间的充分利用、零件具有复杂的空间结构、底盘零件的高强度等。利用管材液压柔性成形技术可以获得刚度很高的轿车结构和高刚性的底盘,这使得操纵汽车变得更安静、更灵活。生产此类零件,一般有以下几个工艺步骤:管坯的制造,管坯的预弯以及通过液压柔性成形,得到零件的最终形状,在必要的情况下,还需进行激光切割或端部加工等工序。图7 为利用管材液压柔性成形的各种汽车底盘零件的集成。

图7 汽车底盘零件(BMW)

一般来说,在底盘零件上采用的管坯尺寸为直径75~85mm,壁厚为2~3mm,最终成形零件的长度在1200 到1400mm 之间,截面的最大膨胀程度在25%到35%之间。生产此类零件时,要优化所用管坯的原始参数,如外径、壁厚和材料及其性能参数等,还要确定合适的工艺参数,如果在管材液压柔性成形时管端部需要较大的膨胀量,则还需要考虑管端部的进给。如图8 所示为管端部需要较大膨胀量的汽车底盘零件:副车架,此件所采用管坯外径是69.9mm,壁厚为2.5mm,传统冲压焊接工艺成形需6 个零件,而内高压成形仅需要一个零件,重量节省了34%。

图8 汽车副车架(Schuler)

图9 是现今世界汽车行业中应用的最大管材液压柔性成形件:汽车纵梁,此件是在通用汽车公司开发的专用管材液压柔性成形机上制造的。该件的原始管坯外径为152.4mm,壁厚为2.0mm,长度为4876.8mm,而过去采用的方法是采用14 个冲压件焊接或铆接在一起而成的。现采用管材液压柔性成形件降低了造价和减轻了重量,并且空间结构尺寸愈加紧凑。

图9 管材液压柔性成形的汽车纵梁(GM)