第六章 电话机听筒底壳模具结构设计

第二节 设计思路分析

电话机听筒底壳模具结构设计的思路是:调用产品视图→拆分前后模→模型排位→创建模仁→调用模架→装配模仁→浇注系统设计→滑块机构设计→顶出系统设计(创建顶尖)→冷却系统设计(创建冷却水路)→调用紧固件。

模具设计依据就是根据客户产品图样及样板,设计人员必须对产品图及样板进行详细的分析与消化。其内容包括以下几个方面:

- 制品的几何形状。

- 制品的尺寸、公差和设计基准。

- 制品的技术要求。

- 制品所用塑料名称及牌号。

- 制品的表面要求。

专家提示:在进行模具设计之前对产品进行详细的分析与消化,以便于设计模具时决定应该采用什么形式的浇口,以及模仁的选材,如透明料PMMA选用模仁材料时就要选用能够省光的、又耐腐蚀的材料—S136H,而不能选用45#。由于本产品表面要求镜面,所以模仁材料要用718。

1. 调用产品视图

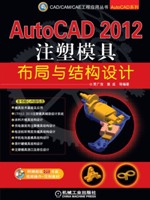

如图6-2所示为电话机听筒底壳产品的各个视图。

图6-2 产品视图

2. 拆分前后模

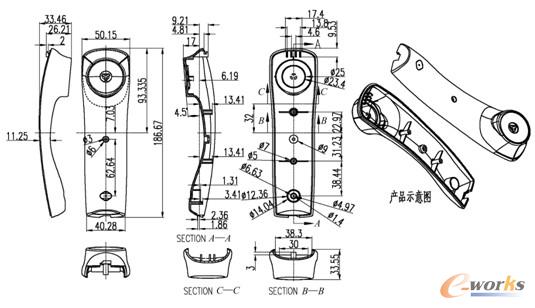

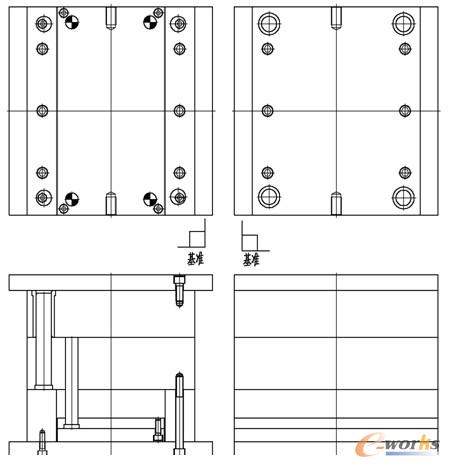

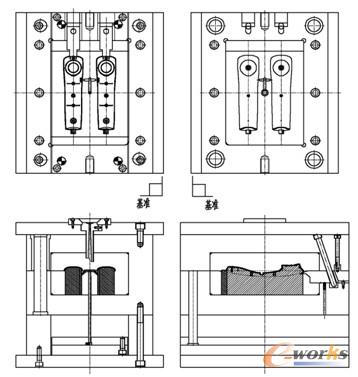

拆分前后模是把前模型腔外形轮廓线、后模外形轮廓线画出来,以便排位之用。拆分前后模时可利用图6-2中产品三视图删掉多余的内部线条,只留下外形轮廓线即可。如图6-3所示为拆分的前后模。

3. 模型排位

制品在模仁中的排列应以最佳效果形式排列,要考虑进胶口位置及分型面因素。其位置尺寸的大小与制品的外形大小、高度成正比例。一般的成品之间距离为15~30mm,但考虑到两成品中间有流道,所以此距离要加宽,后面将有详细讲解。如图6-4所示为模型排位的效果图。

图6-3 拆分的前后模 图6-4 模型排位效果图

专家提示:在拆分前后模时一定要注意碰穿孔的拆分,例如电话机听筒底壳产品的送话器孔成型部分,就需要留前模,这样它的局部分型面的痕迹就会留在后模上,不至于影响到产品表面镜面效果。

4. 创建模仁

创建模仁的过程就是选取产品分型面,把制品的前后模仁分开的过程。在此过程中产品分型面的选取至关重要,其选取的原则是:

- 不影响产品的外观,尤其对外观有明确要求的产品。

- 有利于保证产品的精度。

- 有利于模具的加工,特别是模坯的加工。

- 有利于浇注系统、排气系统、冷却系统的设计。

- 有利于产品的脱模,确保在开模时产品留到后模一侧。

- 方便金属镶件的安装。

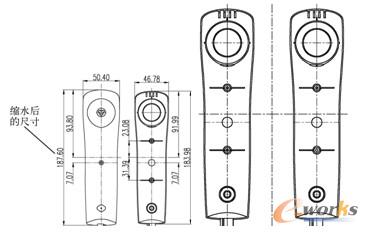

如图6-5所示为电话机听筒底壳的前后模仁。

图6-5 电话机听筒底壳的前后模仁

5. 调用模架

一般来说,尽量选用标准模架(例如LKM标准或者鸿丰标准)。下面就是直接从【LTOOLS】工具栏中【标准模架】里面调用的LKM标准模架,如图6-6所示。

图6-6 LKM标准模架

专家提示:在选用标准模架时,大水口模架在2750mm以上的,A板厚度应为精框的深度加25~35mm,B板厚度应为精框的深度加50~70mm,模架在2525mm以下的,A板厚度应为精框的深度加25~30mm,B板厚度应为精框的深度加40~50mm,细水口模架A板厚度应为精框的深度加30~40mm,B板厚度应为精框的深度加50~60mm。这些都是实践经验数据,详细的参数后面章节有列出。

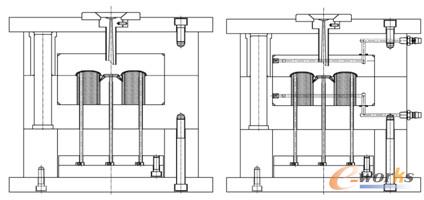

6. 装配模仁

装配模仁(标准称谓叫型芯或型腔)就是把模仁各个视图以中心位置对齐装入模架中,以便能够清晰显示分型面位置,为设计浇注、冷却系统做准备,如图6-7所示。

图6-7 装配模仁

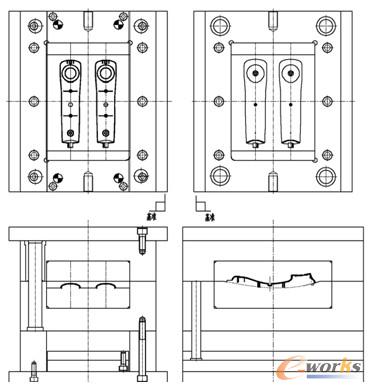

7. 浇注系统的设计

浇注系统的设计主要包括主流道的选择、分流道的截面形状与尺寸确定、浇口位置的选择、浇口形式以及浇口截面形状与尺寸确定。设计浇注系统时,首先应考虑使得塑料能够迅速充满型腔,尽量减少压力与热量的损失,其次再从经济上考虑,尽量减少由于流道产生的废料比例,最后再考虑要使浇口痕迹容易去除的问题。设计完成的电话机听筒底壳浇注系统如图6-8所示。

图6-8 设计的浇注系统

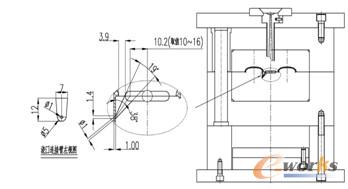

8. 滑块机构设计

此电话机听筒底壳有几处扣位(倒扣),其相当于产品的侧凹结构,须将成型侧凹的零件做成滑块(活动型芯)在开模前将其抽出。滑块机构的设计如图6-9所示。

图6-9 滑块机构设计

9. 镶件的设计

模仁采取镶件结构有优点也有缺点,其优点是:

- 可以简化加工程序,提高效率。

- 方便加工,方便热处理,方便排气。

- 便于维修、更换、改模。

- 节约成本,节约材料。

其缺点是:镶件数量太多时会影响模具强度。

此电话机听筒底壳后模采用镶件结构的原因是:分型面便于线切割及磨削加工。镶件的设计如图6-10所示。

图6-10 镶件的设计

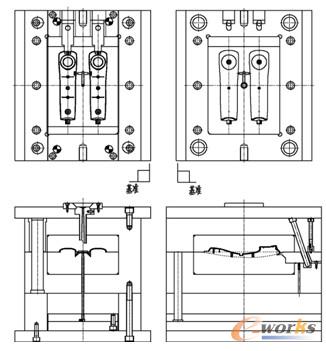

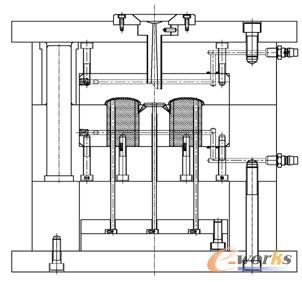

10. 顶出系统设计

产品的顶出是注塑成型中的最后一个环节,顶出系统设计的质量好坏将最终决定产品的质量好坏。电话机听筒底壳顶出系统的设计如图6-11所示。

11. 冷却系统的设计

在模具中设计温度调节系统的目的,就是通过控制模温,使注塑成型具有较好的制品质量和较高的生产效率,电话机听筒底壳冷却系统的设计如图6-12所示。

图6-11 顶出系统的设计图6-12 冷却系统的设计

专家提示:冷却系统的设计原则是:水道尽量靠近型腔表面,且彼此到型腔表面的距离尽量相等,以加强冷却及模温均匀。

12. 紧固件的设计

把固定模仁、浇口套等的螺钉从【LTOOLS】工具栏中【LTOOLS_标准零件的库】中调出,并以中心对齐插到模架中。电话机听筒底壳紧固件的设计如图6-13所示。

图6-13 电话机听筒底壳紧固件的设计