软件的编程流程根据编程者的经验和零件的复杂程度可能稍有不同, 一般会经过以下步骤来完成零件的编程任务。

1.2.1 读取模型

读取模型就是将一个完整的CAD 模型调入编程环境, 模型将作为加工对象进行程序的编制, 读取的模型可以是单个零件, 也可以是一个包含多个零件的组件, 无论是单个零件还是组件, 均要求是CimatronE 格式。

单击编程向导条上的【读取模型】图标 , 系统将打开CimatronE 浏览器, 如图1-18所示, 选择文件路径和文件名, 单击【选择】按钮, 或者双击文件名即可调入模型。

, 系统将打开CimatronE 浏览器, 如图1-18所示, 选择文件路径和文件名, 单击【选择】按钮, 或者双击文件名即可调入模型。

图1-18 调入模型

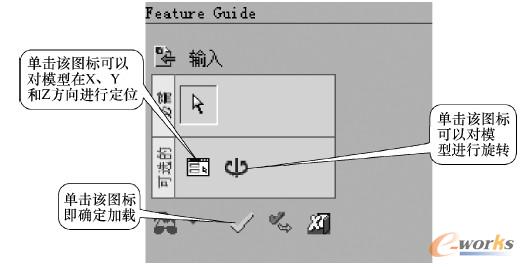

加载模型后, 可以指定模型的放置位置, 默认为直接放置到当前坐标系的原点, 同时不进行旋转。在特征向导栏中有两个可选项, 如图1-19 所示, 可以对模型重新定位或者根据要求进行旋转。

图1-19 模型放置向导栏

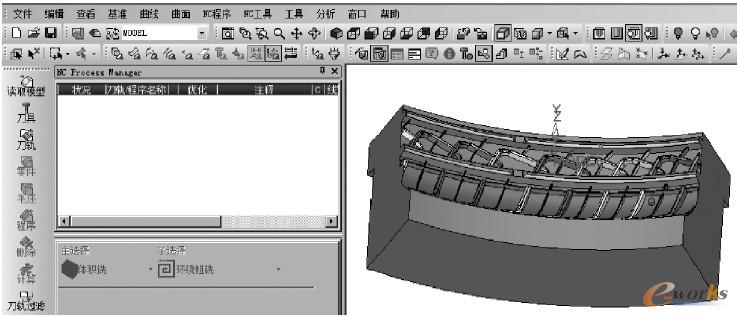

模型加载完毕, 在窗口的交互区会出现零件模型, 如图1-20所示。

图1-20 读入到编程环境下的模型

1.2.2 模型数据分析

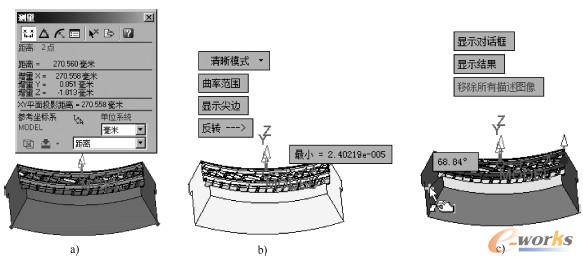

模型数据指的是模型的关键尺寸、各处圆角以及模型的拔模角等, 分析出来的数据可以帮助编程者选择刀具和制定合理的加工工艺。

1) 通过工具条上的测量命令 , 可以了解模型的关键尺寸, 如图1-21a 所示。

, 可以了解模型的关键尺寸, 如图1-21a 所示。

2) 通过选择菜单/ 曲率分析命令, 可以了解零件各处圆角, 如图1-21b 所示, 单击图中的“曲率范围”, 会出现可供选择的菜单。

3) 通过选择菜单/ 方向分析命令, 可以了解零件的拔模角, 如图1-21c 所示, 图中的68.84°即为拔模角。

图1-21 数据分析

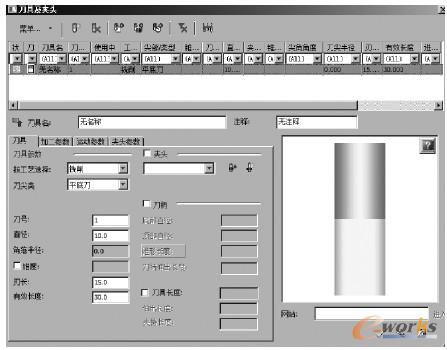

1.2.3 创建刀具

创建刀具就是创建程序所需要的所有刀具。单击向导条上的【刀具】图标 , 进入到“刀具及夹头” 面板, 如图1-22 所示。

, 进入到“刀具及夹头” 面板, 如图1-22 所示。

图1-22 “刀具及夹头” 面板

在图1-22 所示的面板里, 可以选择刀具的类型, 输入刀具直径和长度, 对于加工复杂

零件或者在5 轴加工中, 则需要定义刀柄尺寸, 也可以通过切换, 定义刀具的加工参数和运动参数, 定义的这些参数可以自动加载到程序参数里。

完成一个刀具定义后, 可以单击【应用】按钮进行下一个刀具的设计, 完成整个刀具的设计后, 可以单击 按钮退出刀具定义面板。

按钮退出刀具定义面板。

【提示】 编程时可以在预设值设置自动加载刀具库,这样可以自动把事先定义好的刀具加载进来, 可节约创建刀具的时间, 提高编程效率。

1. 2.4 创建刀路轨迹

刀路轨迹包含一个或者多个程序, 一个NC 编程文件可以包含多个刀路轨迹, 每个刀路轨迹可以使用不同的坐标系。

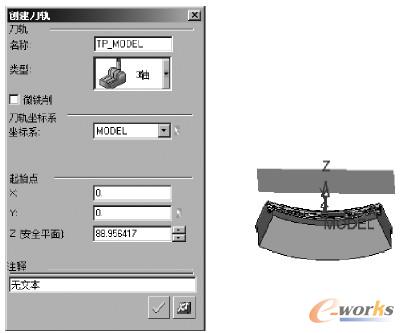

单击编程向导条上的【刀轨】图标 , 则可以弹出“创建刀轨” 对话框, 如图1-23 所示。在此窗口可以完成以下操作:

, 则可以弹出“创建刀轨” 对话框, 如图1-23 所示。在此窗口可以完成以下操作:

图1-23 “创建刀轨” 对话框

1) 输入刀轨的名称: 可以输入中文。

2) 选择加工类型: 类型指的是所使用机床的加工轴数量, 它由零件的工艺复杂程度决定。

3) 加工精度高的零件选择“微铣削”选项: 此选项中加工精度可以达到0. 0001mm。

4) 指定加工坐标系: 选择一个合适的编程坐标系, 可单击倒三角形箭头按钮进行选择, 也可以单击箭头去窗口选择坐标系。

5) 指定起始点: 起始点是程序开始定位的点, 一般X 为0, Y 为0, Z (安全平面) 在零件最高点上方50mm 处, 系统可以自动捕捉这个点。

6) 输入注释: 输入注释可以方便管理, 通过后处理, 注释还可在G 代码文件里体现出来。

1. 2. 5 创建零件

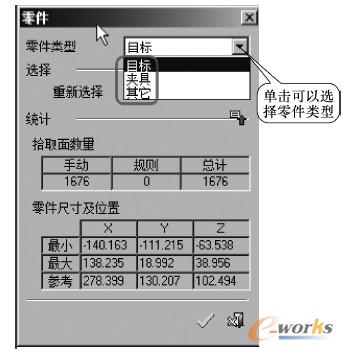

单击编程向导上的【零件】图标 , 就会弹出创建“零件” 对话框, 如图1-24 所示,可以创建以下三种不同用途的零件。

, 就会弹出创建“零件” 对话框, 如图1-24 所示,可以创建以下三种不同用途的零件。

图1-24 “零件” 对话框

1) 目标: 它是表示理想情况下的最终产品, 它将在后期的模拟中用来进行实际的加工结果和理想状态的比较, 从中可以发现程序有无达到加工要求。

2) 夹具: 创建夹具是用于机床仿真的, 可检查机床部件是否和实际夹具发生干涉。

3) 其他: 其他表示机床有多个加工任务的情形, 创建它也是用于机床仿真。

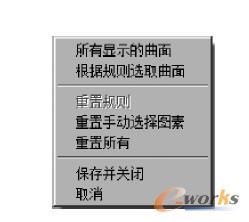

创建零件时, 系统默认模型所有面为要创建的零件面, 如果打算取消选择, 则可以单击窗口上【重新选择】按钮, 或者单击右键, 在弹出的窗口选择【重置所有】命令, 如图1-25 所示。

图1-25 零件面的选取和取消

选择曲面可以手动选择也可以根据规则选取曲面, 根据规则选取曲面经常用于模板编程, 是高效编程所离不开的。

在“零件” 对话框可以显示出选择曲面的数量以及最大和最小位置的尺寸, 这些信息可以通过单击对话框收起按钮隐藏起来。

确定好零件面后, 单击 按钮, 则可以在程序管理器里显示零件名称。

按钮, 则可以在程序管理器里显示零件名称。

【提示】: 在复杂5 轴加工里, 应该在编程之前把目标零件、夹具零件和其他零件都设计好, 可以把它们设计在一个模型里并分配到不同的集合中, 然后可以通过规则或者手动选取完成此步的创建。

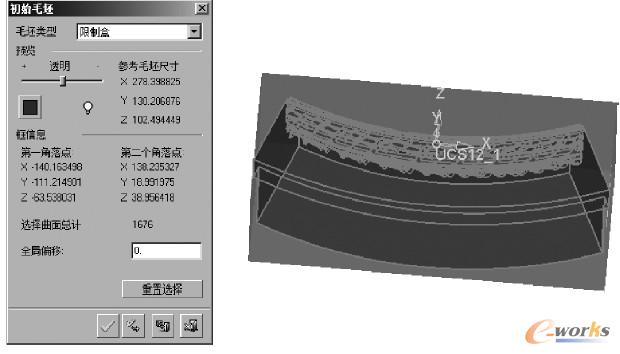

1.2. 6 创建毛坯

毛坯是模型在加工之前的状态, 创建毛坯可以用于机床实际加工仿真, 也可以优化刀具路径, 提高加工效率和安全。

单击编程向导条上的【毛坯】图标 , 就会弹出“初始毛坯” 对话框, 如图1-26 所示, 在该对话框定义一些参数就可以定义合适的毛坯。

, 就会弹出“初始毛坯” 对话框, 如图1-26 所示, 在该对话框定义一些参数就可以定义合适的毛坯。

图1-26 “初始毛坯” 对话框

单击对话框中的“毛坯类型” 右侧倒三角箭头可以选择所要创建毛坯的类型, 创建毛坯可以通过【曲面】、【矩形】、【限制盒】、【从文件】和【多轴毛坯】6 种方式来创建, 根据曲面常用来创建铸件毛坯, 【矩形】和【限制盒】常用于创建板料毛坯, 【从文件】是根据STL 格式的文件创建毛坯, 【多轴毛坯】多用于定位加工。

图1-26 所示的是矩形盒创建毛坯的情形, 是系统创建毛坯的默认方式, 可以自动创建一个能包容所有曲面的长方体, 毛坯的透明度可以通过拖动窗口上的导滑条来控制。

窗口中显示出了选择的零件曲面数量以及角点的位置, 如果默认的曲面不是所需要的则可以通过单击窗口上的【重置选择】按钮取消选择, 再通过手动或者根据规则重新拾取曲面, 窗口中有一个“全局偏移” 参数, 在后面输入一个数值, 可以增加矩形盒各个方向的尺寸。

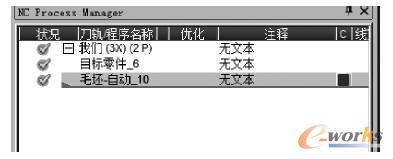

单击【确认】按钮完成毛坯的创建, 毛坯会显示在程序管理器里, 如图1-27 所示。

图1-27 程序管理显示零件和毛坯

1.2.7 创建程序

创建程序是编程的核心内容, 工作量比较大, 不但要选择出合适的加工策略, 还要为每个加工策略输入合理的加工参数。

在向导编程模式下, 单击向导条上的【程序】图标 , 系统会马上弹出“程序向导” 对话框, 如图1-28 所示。

, 系统会马上弹出“程序向导” 对话框, 如图1-28 所示。

在“程序向导” 对话框, 需要按照以下步骤完成程序的创建:

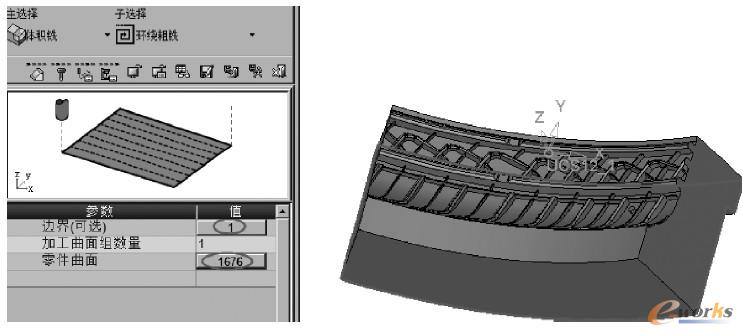

1) 选择加工策略和工艺: 单击“主选择”下的按钮选择加工策略, 单击“子选择” 下的按

钮选择加工工艺。

2) 选择加工对象: 图1-28 所示的对话框就是加工对象的选择窗口。不同的加工工艺所选择的加工对象是不同的, 常见的加工对象有边界、零件曲面、检查曲面等。边界用来确定刀具加工

范围, 零件曲面是加工的参考对象, 检查面用来防止干涉。加工对象也分可选项和必选项,例如粗加工体积铣时, 有时轮廓可以不选择。

单击“边界(可选)” 后面的数量按钮, 则可以弹出“轮廓管理器” 窗口, 单击“零件曲面” 后面的数量按钮则可以去窗口选择加工曲面。系统允许编程者对加工曲面进行分组以便给出不同的加工余量。轮廓和曲面的选择均可以手动拾取或者根据规则拾取, 在使用模板加工时常会使用规则选取加工对象。

更改加工对象则可以在加工对象的选择窗口上单击右键并选择【重置所有】命令, 再去选择所需的加工对象来完成, 选择加工对象的数量会在数量按钮上显示, 如图1-29 所示。

图1-29 选择的加工对象在数量按钮上显示

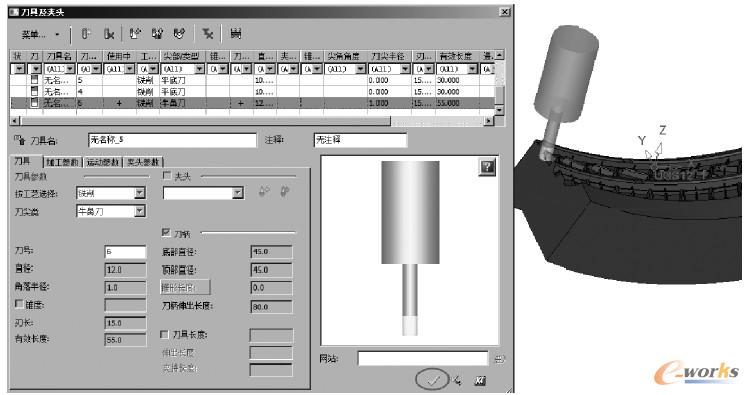

3) 选择刀具: 完成加工对象的定义后, 单击“程序向导” 对话框上的【刀具】按钮 , 则会弹出“刀具及夹头” 窗口, 如图1-30 所示。和上面创建刀具库的对话框一样,在这个对话框中可以选择已经存在的刀具, 也可以创建新的刀具。

, 则会弹出“刀具及夹头” 窗口, 如图1-30 所示。和上面创建刀具库的对话框一样,在这个对话框中可以选择已经存在的刀具, 也可以创建新的刀具。

图1-30 “刀具及夹头” 对话框

选择好刀具的规格后, 选择模型上的任何点以显示要加载的刀具, 这样便于查看所使用的刀具是否合适, 单击对话框上的【确认】按钮退出刀具的选择。

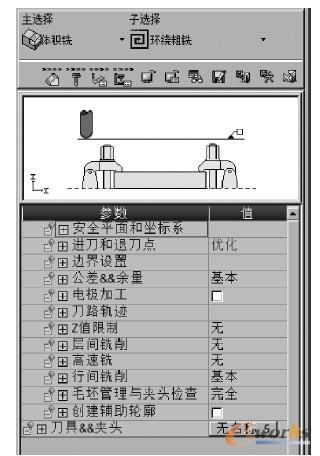

4) 设置刀路参数: 单击“程序向导” 对话框中的刀路参数按钮 , 系统会弹出“刀路参数” 对话框, 如图1-31 所示, 这里需要设定刀路的各种参数, 比如进刀、退刀方式,曲面余量和步距等, 设定参数要根据实际的加工要求和切削条件来设定。

, 系统会弹出“刀路参数” 对话框, 如图1-31 所示, 这里需要设定刀路的各种参数, 比如进刀、退刀方式,曲面余量和步距等, 设定参数要根据实际的加工要求和切削条件来设定。

图1-31 “刀路参数” 对话框

在对话框中, 左侧显示的是参数名称, 右侧列出了参数数值, 单击参数组名称前面的“ + ” 可以展开该组参数, 单击“ - ” 可以收起该组参数。不同的加工工艺, 显示的参数是不同的。

在参数输入时, 对话框会上方会显示参数的含义, 比如图中显示安全平面的含义, 此帮助窗口的显示和隐藏由工具条上的【编程助手】按钮 来控制。

来控制。

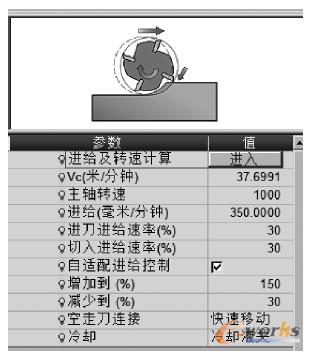

5) 设置机床参数: 单击“程序向导” 对话框中的机床参数按钮 , 系统会弹出“机床参数” 对话框, 如图1-32 所示, 需要设定主轴转速、进给、切入和进刀进给率等。

, 系统会弹出“机床参数” 对话框, 如图1-32 所示, 需要设定主轴转速、进给、切入和进刀进给率等。

图1-32 “机床参数” 对话框

6) 快速预览程序结果: 单击“程序向导” 对话框中的【预览】按钮 , 则可以弹出“快速预览” 对话框, 如图1-33 所示。快速预览是不通过程序计算就可以查看加工的结果,这个步骤经常在粗加工时用到, 它可以方便地查看剩余毛坯的大小, 也可以计算最小刀长,图中显示了当前参数下程序加工后的毛坯剩余情况, 在5 轴策略和钻孔中这个选项是不能用的。

, 则可以弹出“快速预览” 对话框, 如图1-33 所示。快速预览是不通过程序计算就可以查看加工的结果,这个步骤经常在粗加工时用到, 它可以方便地查看剩余毛坯的大小, 也可以计算最小刀长,图中显示了当前参数下程序加工后的毛坯剩余情况, 在5 轴策略和钻孔中这个选项是不能用的。

7) 保存程序: 完成各种参数设定后, 即可退出“程序向导” 对话框并保存程序, 退出的方式有以下两种。

① 保存并关闭 : 单击该图标可以保存参数记录并退出参数设置向导, 程序并不立刻运算执行。显示的程序状态是黄色“

: 单击该图标可以保存参数记录并退出参数设置向导, 程序并不立刻运算执行。显示的程序状态是黄色“  ” 号, 表示程序的参数设定完毕, 但尚未执行计算, 它是不能用来后处理操作的, 多个保存并关闭的程序会在后面将一起进行计算。

” 号, 表示程序的参数设定完毕, 但尚未执行计算, 它是不能用来后处理操作的, 多个保存并关闭的程序会在后面将一起进行计算。

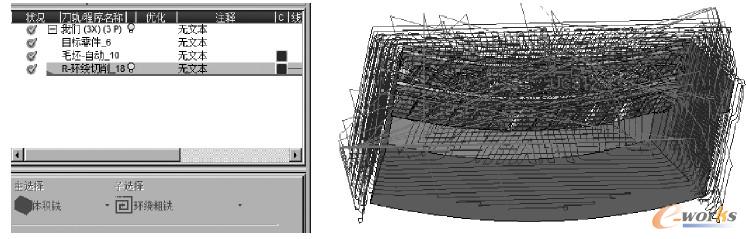

② 保存并计算 : 单击该图标则可以立即对设置的程序参数进行计算, 计算完成后,会在窗口交互区显示刀路轨迹, 并在程序管理器显示刚生成的加工程序, 在程序的状态栏中显示绿色的“

: 单击该图标则可以立即对设置的程序参数进行计算, 计算完成后,会在窗口交互区显示刀路轨迹, 并在程序管理器显示刚生成的加工程序, 在程序的状态栏中显示绿色的“ ” 号, 如图1-34 所示。

” 号, 如图1-34 所示。

图1-34 计算并保存后的程序管理器和刀路轨迹

1. 2. 8 计算程序

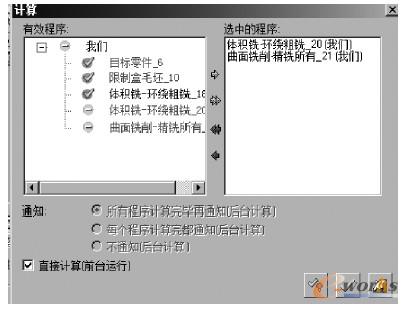

计算程序用于对保存并关闭的程序进行计算。对于复杂的零件编程, 为了更好地统筹时间, 编程者往往对多个程序进行保存并关闭, 然后一起通过这个步骤完成程序的计算。

单击向导条上的【计算】图标 ,则会弹出“计算” 对话框, 如图1-35 所示。对话框左侧显示编制的程序, 单击单个绿色箭头可以把选择的程序添加到计算序列, 单击

,则会弹出“计算” 对话框, 如图1-35 所示。对话框左侧显示编制的程序, 单击单个绿色箭头可以把选择的程序添加到计算序列, 单击 双绿色箭头可以把所有程序添加到计算序列, 完成选择后单击按钮即开始逐个计算选择的程序。

双绿色箭头可以把所有程序添加到计算序列, 完成选择后单击按钮即开始逐个计算选择的程序。

图1-35 “计算” 对话框

计算程序时, 可以通过前台计算。也可以通过后台计算, 通过后台计算则在计算过程中编程者可以做其他的工作, 比如编制其他程序, 这个是默认的选项。

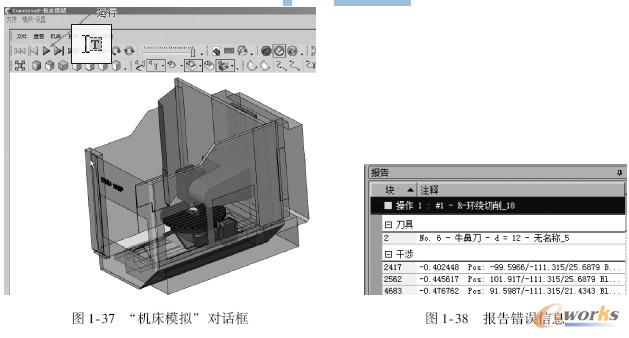

1. 2. 9 模拟程序

模拟程序用来对编制的程序进行仿真模拟, 它可以验证程序编制的程序是否有问题。单击向导条上的【机床仿真】图标 , 则会弹出“机床仿真” 对话框, 如图1-36 所示, 在对话框的上部选择要模拟的程序, 并在“方式” 栏里选择要模拟的方式, 共有三种模拟方式, 其中“标准” 模拟方式功能最为强大。

, 则会弹出“机床仿真” 对话框, 如图1-36 所示, 在对话框的上部选择要模拟的程序, 并在“方式” 栏里选择要模拟的方式, 共有三种模拟方式, 其中“标准” 模拟方式功能最为强大。

图1-36 “机床仿真” 对话框

在“机床仿真” 对话框中, 勾选“材料去除” 选项, 可以把毛坯加载到模拟环境,刀具会按照刀路轨迹进行实体材料仿真切削,随时更新毛坯以得到最终的加工外形, 并对切削过程实时跟踪。还可以选择“检查参照体”, 参照体实际就是在1. 2. 5 节中创建的零件, 选择参照体可以发现零件是否过切, 并能发现机床部件是否和零件或者夹具发生干涉。

勾选“使用机床” 选项, 则可以选择机床进行仿真, CimatronE 机床库里有多个常用机床供编程者使用。

在“机床仿真” 对话框中选择好模拟程序并定义好各项参数后, 单击【确认】按钮即可进入“机床模拟” 对话框, 如图1-37 所示。是“标准” 模拟的窗口, 单击图中箭头所指的【运行】按钮, 即可对程序进行加工仿真。在模拟的过程中如果发生干涉或者碰撞, 则可以在右侧的报告窗口显示有问题的信息, 如图1-38 所示。

1. 2.10 后处理

这个步骤是把计算过的程序转化成机床加工所需要的G 代码文件, 单击编程向导条上的后处理图标 , 则会弹出“后处理” 对话框, 如图1-39 所示。选择程序并单击绿色箭头(电脑界面中为绿色) 进入到后处理选择系列里。后处理有GPP 编译和GPP2 编译两种, 多轴程序的后处理一般都是GPP2 编译的。选择GPP的后处理的窗口就是图1-39 所示的对话框, 在交互界面选择G 代码参数后, 单击【确认】按钮即可生成G 代码文件。

, 则会弹出“后处理” 对话框, 如图1-39 所示。选择程序并单击绿色箭头(电脑界面中为绿色) 进入到后处理选择系列里。后处理有GPP 编译和GPP2 编译两种, 多轴程序的后处理一般都是GPP2 编译的。选择GPP的后处理的窗口就是图1-39 所示的对话框, 在交互界面选择G 代码参数后, 单击【确认】按钮即可生成G 代码文件。

图1-39 “后处理” 对话框

如果选择GPP2 编译的后处理, 则单击【确认】按钮会进入到GPP2 后处理窗口, 如图1-40所示。选择好合适的参数后单击工具条上的运行按钮 , 则可以生成G 代码文件, 图1-41 显示的是FANUC 系统的G 代码。

, 则可以生成G 代码文件, 图1-41 显示的是FANUC 系统的G 代码。

使用GPP2 编译的后处理, 可以选择参考坐标系, 比GPP 编译的后处理更加灵活。

1.2.11 生成加工报告

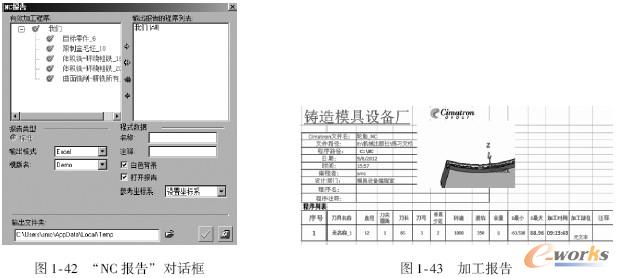

单击程序向导条上的【NC 报告】图标 , 则会弹出“NC 报告” 对话框, 如图1-42所示, 选择程序到输出报告序列, 再选择输出格式和输出报告的位置, 单击

, 则会弹出“NC 报告” 对话框, 如图1-42所示, 选择程序到输出报告序列, 再选择输出格式和输出报告的位置, 单击 按钮即可生成一张完整的加工报表, 如图1-43 所示。

按钮即可生成一张完整的加工报表, 如图1-43 所示。

ICP经营许可证:鄂B2-20080078

(于2003年首获许可证:鄂B2-20030029)

鄂公网安备:420100003343号

© 2002-2025 武汉制信科技有限公司 版权所有

投诉举报电话:027-87592219