第三章 UG NX 6.0二维加工

第二节 一般平面铣的创建过程

为了使读者更好地理解和方便后面的学习,首先介绍一个简单的平面铣操作的创建,其具体操作步骤如下。

步骤1:调入模型。

(1)运行NX 6.0软件。

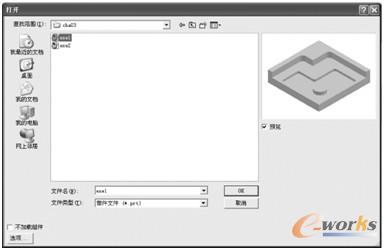

(2)选择菜单栏【文件】|【打开】命令,或单击【标准】工具栏中的 按钮,系统弹出【打开】对话框,如图3-2所示。打开随书光盘example|cha03|exe1.prt文件,再单击【OK】按钮,进入UG主界面。此时,在这个部件中MCS的位置已经确定好,刀具也已经定义好,如图3-3所示。

按钮,系统弹出【打开】对话框,如图3-2所示。打开随书光盘example|cha03|exe1.prt文件,再单击【OK】按钮,进入UG主界面。此时,在这个部件中MCS的位置已经确定好,刀具也已经定义好,如图3-3所示。

按钮,系统弹出【打开】对话框,如图3-2所示。打开随书光盘example|cha03|exe1.prt文件,再单击【OK】按钮,进入UG主界面。此时,在这个部件中MCS的位置已经确定好,刀具也已经定义好,如图3-3所示。

按钮,系统弹出【打开】对话框,如图3-2所示。打开随书光盘example|cha03|exe1.prt文件,再单击【OK】按钮,进入UG主界面。此时,在这个部件中MCS的位置已经确定好,刀具也已经定义好,如图3-3所示。

图3-2 【打开】对话框

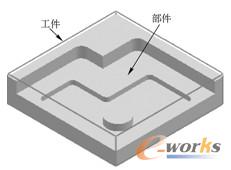

图3-3 工件与部件模型

步骤2:设置【创建加工几何体】对话框。

(1)在【操作导航器】中双击 按钮,系统弹出【铣削几何体】对话框,如图3-4所示。

按钮,系统弹出【铣削几何体】对话框,如图3-4所示。

按钮,系统弹出【铣削几何体】对话框,如图3-4所示。

按钮,系统弹出【铣削几何体】对话框,如图3-4所示。

(2)在【指定部件】选项中单击 按钮,系统弹出【部件几何体】对话框,如图3-5所示。然后在绘图区选择部件作为工件几何体,单击确定按钮,完成工件几何体的操作。

按钮,系统弹出【部件几何体】对话框,如图3-5所示。然后在绘图区选择部件作为工件几何体,单击确定按钮,完成工件几何体的操作。

按钮,系统弹出【部件几何体】对话框,如图3-5所示。然后在绘图区选择部件作为工件几何体,单击确定按钮,完成工件几何体的操作。

按钮,系统弹出【部件几何体】对话框,如图3-5所示。然后在绘图区选择部件作为工件几何体,单击确定按钮,完成工件几何体的操作。

图3-4 【铣削几何体】对话框图3-5 【部件几何体】对话框

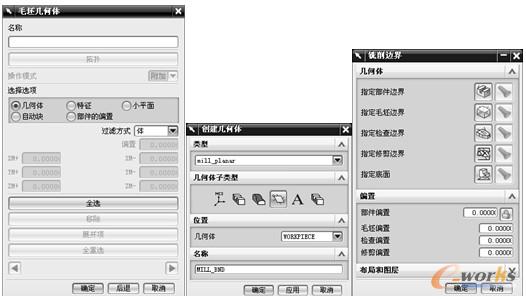

(3)在【铣削几何体】对话框的【指定毛坯】选项中单击 按钮,系统弹出【毛坯几何体】对话框,然后在绘图区选择工件作为毛坯几何体,单击确定按钮,完成毛坯几何体的操作。再单击确定按钮,完成WORKPIECE操作,如图3-6所示。

按钮,系统弹出【毛坯几何体】对话框,然后在绘图区选择工件作为毛坯几何体,单击确定按钮,完成毛坯几何体的操作。再单击确定按钮,完成WORKPIECE操作,如图3-6所示。

按钮,系统弹出【毛坯几何体】对话框,然后在绘图区选择工件作为毛坯几何体,单击确定按钮,完成毛坯几何体的操作。再单击确定按钮,完成WORKPIECE操作,如图3-6所示。

按钮,系统弹出【毛坯几何体】对话框,然后在绘图区选择工件作为毛坯几何体,单击确定按钮,完成毛坯几何体的操作。再单击确定按钮,完成WORKPIECE操作,如图3-6所示。

步骤3:设置【创建几何体】对话框。

(1)在【加工创建】工具栏中单击 按钮,系统弹出【创建几何体】对话框,在【类型】下拉列表中选择mill_planar选项。

按钮,系统弹出【创建几何体】对话框,在【类型】下拉列表中选择mill_planar选项。

按钮,系统弹出【创建几何体】对话框,在【类型】下拉列表中选择mill_planar选项。

按钮,系统弹出【创建几何体】对话框,在【类型】下拉列表中选择mill_planar选项。

(2)在【几何体子类型】栏中单击【切削边界】按钮 。

。

。

。

(3)在【几何体】下拉列表中选择WORKPIECE选项。

(4)【名称】文本框按系统默认的名称MILL_BND,单击确定按钮完成切削边界操作,如图3-7所示。

步骤4:设置【切削边界】对话框。

(1)在【创建几何体】对话框中单击确定按钮,系统弹出【铣削边界】对话框,如图3-8所示。

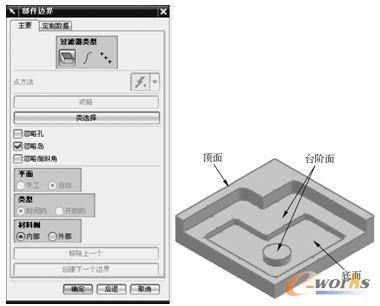

(2)在【指定部件边界】选项中单击 按钮,系统弹出【部件边界】对话框,单击

按钮,系统弹出【部件边界】对话框,单击 按钮,然后选取顶面、底平面及两个台阶面,单击确定按钮,完成部件边界操作,如图3-9所示。

按钮,然后选取顶面、底平面及两个台阶面,单击确定按钮,完成部件边界操作,如图3-9所示。

按钮,系统弹出【部件边界】对话框,单击

按钮,系统弹出【部件边界】对话框,单击 按钮,然后选取顶面、底平面及两个台阶面,单击确定按钮,完成部件边界操作,如图3-9所示。

按钮,然后选取顶面、底平面及两个台阶面,单击确定按钮,完成部件边界操作,如图3-9所示。

图3-6 【毛坯几何体】对话框图3-7 【创建几何体】对话框图3-8 【铣削边界】对话框

图3-9 【部件边界】对话框及部件

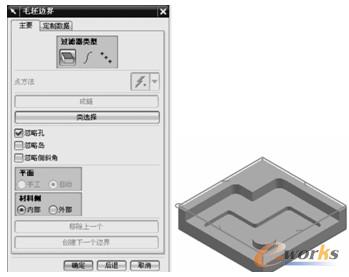

(3)在【铣削边界】对话框的【指定毛坯边界】选项中单击 按钮,系统弹出【毛坯边界】对话框,单击

按钮,系统弹出【毛坯边界】对话框,单击 按钮,然后选取工件顶面为毛坯边界,单击确定按钮,完成毛坯边界操作,如图3-10所示。

按钮,然后选取工件顶面为毛坯边界,单击确定按钮,完成毛坯边界操作,如图3-10所示。

按钮,系统弹出【毛坯边界】对话框,单击

按钮,系统弹出【毛坯边界】对话框,单击 按钮,然后选取工件顶面为毛坯边界,单击确定按钮,完成毛坯边界操作,如图3-10所示。

按钮,然后选取工件顶面为毛坯边界,单击确定按钮,完成毛坯边界操作,如图3-10所示。

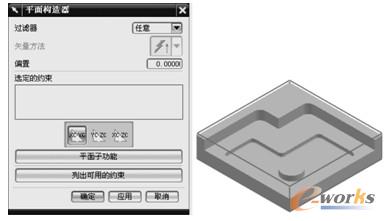

(4)在【铣削边界】对话框的【指定底面】选项中单击 按钮,系统弹出【平面构造器】对话框,在绘图区选择底面作为最低下限平面,单击确定按钮,完成底面选取操作。再单击确定按钮,完成切削边界的选取操作,图3-11所示。

按钮,系统弹出【平面构造器】对话框,在绘图区选择底面作为最低下限平面,单击确定按钮,完成底面选取操作。再单击确定按钮,完成切削边界的选取操作,图3-11所示。

按钮,系统弹出【平面构造器】对话框,在绘图区选择底面作为最低下限平面,单击确定按钮,完成底面选取操作。再单击确定按钮,完成切削边界的选取操作,图3-11所示。

按钮,系统弹出【平面构造器】对话框,在绘图区选择底面作为最低下限平面,单击确定按钮,完成底面选取操作。再单击确定按钮,完成切削边界的选取操作,图3-11所示。

图3-10 【毛坯边界】对话框及指定毛坯边界

图3-11 【平面构造器】对话框及切削边界的选取

步骤5:设置【创建操作】对话框。

(1)在【加工创建】工具栏中单击 按钮,系统弹出【创建操作】对话框,在【类型】下拉列表中选择mill_planar选项。

按钮,系统弹出【创建操作】对话框,在【类型】下拉列表中选择mill_planar选项。

按钮,系统弹出【创建操作】对话框,在【类型】下拉列表中选择mill_planar选项。

按钮,系统弹出【创建操作】对话框,在【类型】下拉列表中选择mill_planar选项。

(2)在【操作子类型】栏中单击【平面铣】按钮 。

。

。

。

(3)在【程序】下拉列表中选择PROGRAM选项为程序名。

(4)在【刀具】下拉列表中选择D25。

(5)在【几何体】下拉列表中选择MILL_BND选项。

(6)在【方法】下拉列表中选择MILL_ROUGH选项,如图3-12所示。

(7)【名称】文本框中为默认的PLANAR_MILL名称,单击应用按钮,进入【平面铣】对话框,如图3-13所示。

图3-12 【创建操作】对话框图3-13 【平面铣】对话框

步骤6:平面铣参数设置。

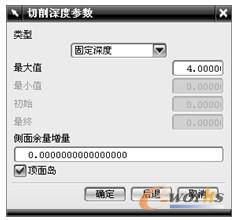

(1)在【平面铣】对话框的【平面直径百分比】文本框中输入70;在【切削层】中单击 按钮,系统弹出【切削深度参数】对话框,在此切削深度的【最大值】文本框中输入4mm,其余操作参数按默认设置,单击确定按钮,完成切削层设置操作,如图3-14所示。

按钮,系统弹出【切削深度参数】对话框,在此切削深度的【最大值】文本框中输入4mm,其余操作参数按默认设置,单击确定按钮,完成切削层设置操作,如图3-14所示。

按钮,系统弹出【切削深度参数】对话框,在此切削深度的【最大值】文本框中输入4mm,其余操作参数按默认设置,单击确定按钮,完成切削层设置操作,如图3-14所示。

按钮,系统弹出【切削深度参数】对话框,在此切削深度的【最大值】文本框中输入4mm,其余操作参数按默认设置,单击确定按钮,完成切削层设置操作,如图3-14所示。

图3-14 【切削深度参数】对话框

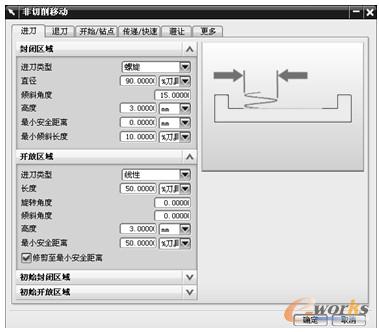

(2)在【平面铣】对话框中单击 按钮,系统弹出【非切削移动】对话框,如图3-15所示。

按钮,系统弹出【非切削移动】对话框,如图3-15所示。

按钮,系统弹出【非切削移动】对话框,如图3-15所示。

按钮,系统弹出【非切削移动】对话框,如图3-15所示。

图3-15 【非切削移动】对话框

(3)在【非切削移动】对话框中单击传递/快速按钮,系统弹出【传递/快速】选项卡,在【安全设置选项】下拉列表中选择【平面】选项,如图3-16所示。

(4)在【选择平面】选项中单击 按钮,系统弹出【平面构造器】对话框,然后在绘图区选择最高顶面,最后在【偏置】文本框中输入30mm,单击确定按钮完成安全平面操作,如图3-17所示。最后在【非切削移动】对话框中,单击确定按钮,完成非切削移动操作。

按钮,系统弹出【平面构造器】对话框,然后在绘图区选择最高顶面,最后在【偏置】文本框中输入30mm,单击确定按钮完成安全平面操作,如图3-17所示。最后在【非切削移动】对话框中,单击确定按钮,完成非切削移动操作。

按钮,系统弹出【平面构造器】对话框,然后在绘图区选择最高顶面,最后在【偏置】文本框中输入30mm,单击确定按钮完成安全平面操作,如图3-17所示。最后在【非切削移动】对话框中,单击确定按钮,完成非切削移动操作。

按钮,系统弹出【平面构造器】对话框,然后在绘图区选择最高顶面,最后在【偏置】文本框中输入30mm,单击确定按钮完成安全平面操作,如图3-17所示。最后在【非切削移动】对话框中,单击确定按钮,完成非切削移动操作。

图3-16 安全设置选项图3-17 【平面构造器】对话框

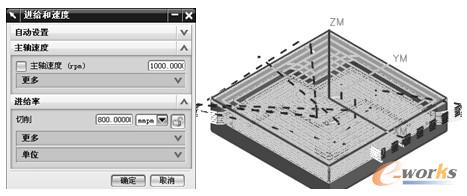

(5)在【平面铣】对话框中单击 按钮,系统弹出【进给和速度】对话框,然后在【主轴速度】文本框中输入1000,【切削】文本框中输入800,单击确定按钮,完成进给和速度的设置操作,如图3-18所示。

按钮,系统弹出【进给和速度】对话框,然后在【主轴速度】文本框中输入1000,【切削】文本框中输入800,单击确定按钮,完成进给和速度的设置操作,如图3-18所示。

按钮,系统弹出【进给和速度】对话框,然后在【主轴速度】文本框中输入1000,【切削】文本框中输入800,单击确定按钮,完成进给和速度的设置操作,如图3-18所示。

按钮,系统弹出【进给和速度】对话框,然后在【主轴速度】文本框中输入1000,【切削】文本框中输入800,单击确定按钮,完成进给和速度的设置操作,如图3-18所示。

步骤7:刀具路径生成与仿真。

经过前面几步的操作,刀轨路径参数基本设置完成,可以产生一个粗加工刀轨。

(1)在【平面铣】对话框中单击【生成】按钮 ,系统开始计算刀轨。计算后生成的刀轨如图3-19所示。

,系统开始计算刀轨。计算后生成的刀轨如图3-19所示。

,系统开始计算刀轨。计算后生成的刀轨如图3-19所示。

,系统开始计算刀轨。计算后生成的刀轨如图3-19所示。

图3-18 【进给和速度】对话框图3-19 计算后生成的刀轨

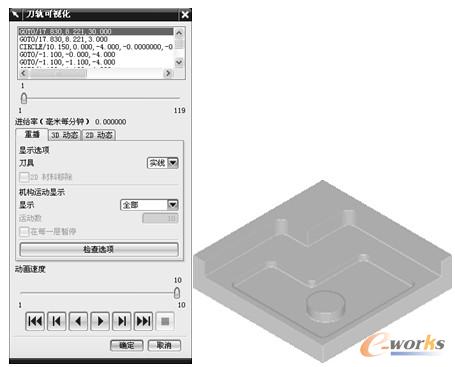

(2)在【平面铣】对话框中单击 按钮,系统弹出【刀轨可视化】对话框,在此对话框中单击2D动态按钮,打开【2D动态】选项卡。接着单击

按钮,系统弹出【刀轨可视化】对话框,在此对话框中单击2D动态按钮,打开【2D动态】选项卡。接着单击 按钮,绘图区会出现动态仿真的画面。仿真完成后单击两次确定按钮,完成整个型腔铣操作,仿真结果如图3-20所示。

按钮,绘图区会出现动态仿真的画面。仿真完成后单击两次确定按钮,完成整个型腔铣操作,仿真结果如图3-20所示。

按钮,系统弹出【刀轨可视化】对话框,在此对话框中单击2D动态按钮,打开【2D动态】选项卡。接着单击

按钮,系统弹出【刀轨可视化】对话框,在此对话框中单击2D动态按钮,打开【2D动态】选项卡。接着单击 按钮,绘图区会出现动态仿真的画面。仿真完成后单击两次确定按钮,完成整个型腔铣操作,仿真结果如图3-20所示。

按钮,绘图区会出现动态仿真的画面。仿真完成后单击两次确定按钮,完成整个型腔铣操作,仿真结果如图3-20所示。

图3-20 【刀轨可视化】对话框及仿真结果