第四章 UG NX 6.0三维加工

第二节 型腔铣的创建过程

在前面介绍过CAM操作过程,但那些刀具、几何体等都是编者已经设置好的,具体的操作还没有介绍过。下面就用一个型腔铣的实例作详细介绍。

步骤1:调入模型。

(1)运行NX 6.0软件。

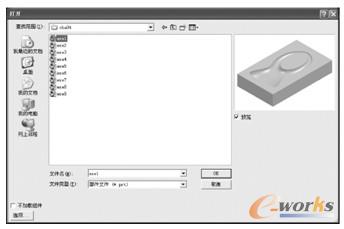

(2)选择菜单栏【文件】|【打开】命令,或单击【标准】工具栏中的 按钮,系统弹出【打开】对话框,如图4-2所示。打开随书附带光盘example∣cha04∣exe1.prt文件, 单击【OK】按钮,进入UG加工界面。此时,在【操作导航器】中可以看到,除了系统内定选项不能删除外,没有任何数据,调入模型如图4-1所示。

按钮,系统弹出【打开】对话框,如图4-2所示。打开随书附带光盘example∣cha04∣exe1.prt文件, 单击【OK】按钮,进入UG加工界面。此时,在【操作导航器】中可以看到,除了系统内定选项不能删除外,没有任何数据,调入模型如图4-1所示。

按钮,系统弹出【打开】对话框,如图4-2所示。打开随书附带光盘example∣cha04∣exe1.prt文件, 单击【OK】按钮,进入UG加工界面。此时,在【操作导航器】中可以看到,除了系统内定选项不能删除外,没有任何数据,调入模型如图4-1所示。

按钮,系统弹出【打开】对话框,如图4-2所示。打开随书附带光盘example∣cha04∣exe1.prt文件, 单击【OK】按钮,进入UG加工界面。此时,在【操作导航器】中可以看到,除了系统内定选项不能删除外,没有任何数据,调入模型如图4-1所示。

图4-2 【打开】对话框

步骤2:创建程序。

(1)在【加工创建】工具栏中单击 按钮,系统弹出【创建程序】对话框,在【术类型】下拉列表中选择mill_contour选项。

按钮,系统弹出【创建程序】对话框,在【术类型】下拉列表中选择mill_contour选项。

按钮,系统弹出【创建程序】对话框,在【术类型】下拉列表中选择mill_contour选项。

按钮,系统弹出【创建程序】对话框,在【术类型】下拉列表中选择mill_contour选项。

(2)在【程序】下拉列表中选择NC_PROGRAM选项。

(3)在【名称】文本框中输入CAVITY,并单击两次确定按钮,完成创建程序操作,如图4-3所示。

步骤3:创建加工刀具。

(1)在【加工创建】工具栏中单击 按钮,系统弹出【创建刀具】对话框,在【类型】下拉列表中选择mill_contour选项。

按钮,系统弹出【创建刀具】对话框,在【类型】下拉列表中选择mill_contour选项。

按钮,系统弹出【创建刀具】对话框,在【类型】下拉列表中选择mill_contour选项。

按钮,系统弹出【创建刀具】对话框,在【类型】下拉列表中选择mill_contour选项。

(2)在【刀具子类型】栏中单击【铣刀】按钮 。

。

。

。

(3)在【刀具】下拉列表中选择GENERIC_MACHINE选项,如图4-4所示。

图4-3 【创建程序】对话框图4-4 【创建刀具】对话框

(4)在【名称】文本框中输入D16R0.8,单击确定按钮,系统弹出【铣刀-5参数】对话框,在【直径】文本框中输入16;在【底圆角半径】文本框中输入0.8;其余参数按系统默认值,单击确定按钮,完成刀具的创建,如图4-5所示。

图4-5 【铣刀-5参数】对话框

步骤4:创建加工坐标系。

(1)在【加工创建】工具栏中单击 按钮,系统弹出【创建几何体】对话框,在【类型】下拉列表中选择mill_contour选项。

按钮,系统弹出【创建几何体】对话框,在【类型】下拉列表中选择mill_contour选项。

按钮,系统弹出【创建几何体】对话框,在【类型】下拉列表中选择mill_contour选项。

按钮,系统弹出【创建几何体】对话框,在【类型】下拉列表中选择mill_contour选项。

(2)在【几何体子类型】中单击【机床坐标】按钮 。

。

。

。

(3)在【几何体】下拉列表中选择GEOMETRY选项。

(4)在【名称】文本框中输入MCS_MILL,如图4-6所示。

(5)单击应用按钮,系统弹出【MCS】对话框。如图4-7所示。

图4-6 【创建几何体】对话框图4-7 【MCS】对话框

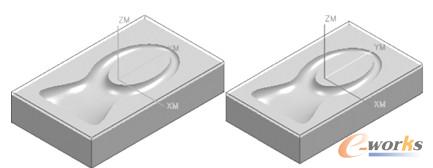

(6)在【指定MCS】选项中单击【自动判断】按钮 ,在绘图区选择毛坯顶面为MCS的放置面,然后单击确定按钮,完成加工坐标系的创建,结果如图4-8所示。

,在绘图区选择毛坯顶面为MCS的放置面,然后单击确定按钮,完成加工坐标系的创建,结果如图4-8所示。

,在绘图区选择毛坯顶面为MCS的放置面,然后单击确定按钮,完成加工坐标系的创建,结果如图4-8所示。

,在绘图区选择毛坯顶面为MCS的放置面,然后单击确定按钮,完成加工坐标系的创建,结果如图4-8所示。

图4-8 机床坐标放置面

步骤5:创建加工几何体。

在【创建几何体】对话框中创建几何体操作,具体操作如下:

(1)在【类型】下拉列表中选择mill_contour选项。

(2)在【几何体子类型】中单击【切削几何】按钮 。

。

。

。

(3)在【几何体】下拉列表中选择MCS_MILL选项。

(4)在【名称】文本框中输入GEOM,如图4-9所示。

(5)单击确定按钮,系统弹出【铣削几何体】对话框,如图4-10所示。

图4-9 【创建几何体】对话框图4-10 【铣削几何体】对话框

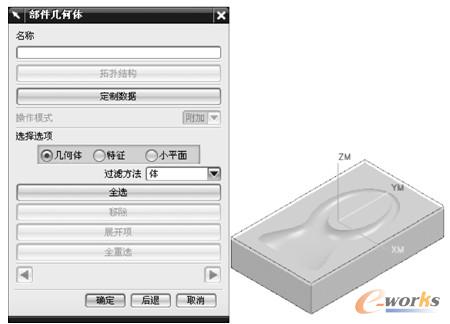

(6)在【指定部件】选项中单击 按钮,系统弹出【部件几何体】对话框。在绘图区中选择黑色部件作为部件。单击确定按钮,完成指定部件操作,如图4-11所示。

按钮,系统弹出【部件几何体】对话框。在绘图区中选择黑色部件作为部件。单击确定按钮,完成指定部件操作,如图4-11所示。

按钮,系统弹出【部件几何体】对话框。在绘图区中选择黑色部件作为部件。单击确定按钮,完成指定部件操作,如图4-11所示。

按钮,系统弹出【部件几何体】对话框。在绘图区中选择黑色部件作为部件。单击确定按钮,完成指定部件操作,如图4-11所示。

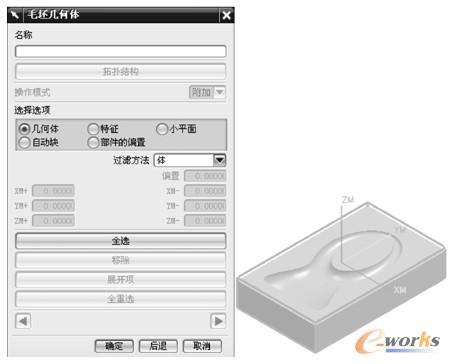

(7)在【指定毛坯】选项中单击 按钮,系统弹出【毛坯几何体】对话框。在绘图区中选择虚线图框作为毛坯,单击确定按钮,完成指定毛坯操作。单击【铣削几何体】对话框中的确定按钮,完成创建几何体操作,如图4-12所示。

按钮,系统弹出【毛坯几何体】对话框。在绘图区中选择虚线图框作为毛坯,单击确定按钮,完成指定毛坯操作。单击【铣削几何体】对话框中的确定按钮,完成创建几何体操作,如图4-12所示。

按钮,系统弹出【毛坯几何体】对话框。在绘图区中选择虚线图框作为毛坯,单击确定按钮,完成指定毛坯操作。单击【铣削几何体】对话框中的确定按钮,完成创建几何体操作,如图4-12所示。

按钮,系统弹出【毛坯几何体】对话框。在绘图区中选择虚线图框作为毛坯,单击确定按钮,完成指定毛坯操作。单击【铣削几何体】对话框中的确定按钮,完成创建几何体操作,如图4-12所示。

图4-11 【部件几何体】对话框及指定部件

图4-12 【毛坯几何体】对话框及创建几何体

野火专家提示:在选择指定部件时,如果难以选上黑色部件,则可将鼠标在两个工件地方停留一段时间,光标会出现省略号,此时单击则会出现快速拾取对话框。在选项中可以选择自己相要的对象。

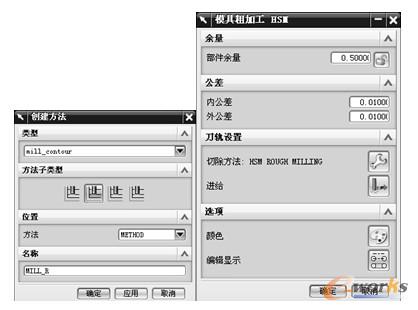

步骤6:创建加工方法。

(1)在【加工创建】工具栏中单击 按钮,系统弹出【创建方法】对话框。在【类型】下拉列表中选择mill_contour选项。

按钮,系统弹出【创建方法】对话框。在【类型】下拉列表中选择mill_contour选项。

按钮,系统弹出【创建方法】对话框。在【类型】下拉列表中选择mill_contour选项。

按钮,系统弹出【创建方法】对话框。在【类型】下拉列表中选择mill_contour选项。

(2)在【方法子类型】选项中单击【粗铣】按钮 。

。

。

。

(3)在【方法】下拉列表中选择METHOD选项。

(4)在【名称】文本框中输入MILL_R名称,如图4-13所示。

(5)单击确定按钮,系统弹出【模具粗加工 HSM】对话框。在【部件余量】中输入0.5mm,其他参数按系统内定。最后单击确定按钮,完成粗加工方法操作,如图4-15所示。

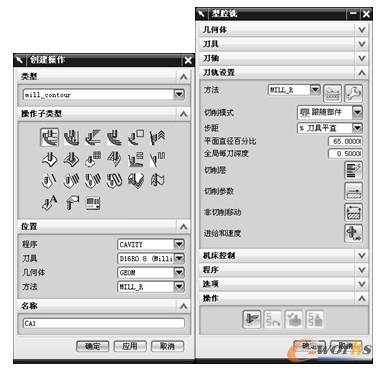

步骤7:创建操作。

(1)在【加工创建】工具栏中单击 按钮,系统弹出【创建操作】对话框,在【类型】下拉列表中选择mill_contour选项。

按钮,系统弹出【创建操作】对话框,在【类型】下拉列表中选择mill_contour选项。

按钮,系统弹出【创建操作】对话框,在【类型】下拉列表中选择mill_contour选项。

按钮,系统弹出【创建操作】对话框,在【类型】下拉列表中选择mill_contour选项。

(2)在【操作子类型】栏中单击【型腔铣】按钮 。

。

。

。

(3)在【程序】下拉列表中选择CAVITY选项。

(4)在【刀具】下拉列表中选择D16R0.8选项。

(5)在【几何体】下拉列表中选择GEOM选项。

图4-13 【创建方法】对话框图4-14 【模具粗加工 HSM】对话框

(6)在【方法】下拉列表中选择MILL_R选项,如图4-16所示。

(7)在【名称】文本框中输入CA1名称,单击“应用”按钮,进入【型腔铣】对话框,如图4-16所示。

图4-15 【创建操作】对话框图4-16 【型腔铣】对话框

步骤8:型腔铣参数设置。

在【刀轨设置】栏中设置如下参数。

(1)在【平面直径百分比】文本框中输入70,在【全局每刀深度】文本框中输入0.5mm,如图4-17所示。

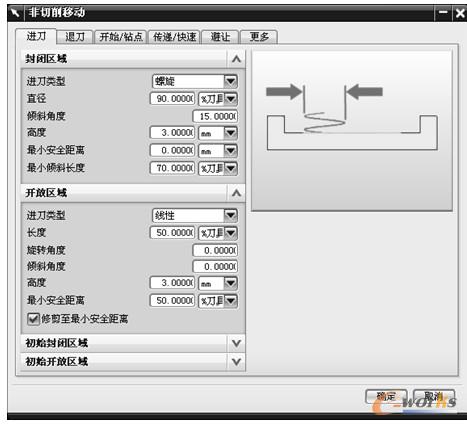

(2)在【型腔铣】对话框中单击 按钮,系统弹出【非切削移动】对话框,如图4-18所示。

按钮,系统弹出【非切削移动】对话框,如图4-18所示。

按钮,系统弹出【非切削移动】对话框,如图4-18所示。

按钮,系统弹出【非切削移动】对话框,如图4-18所示。

图4-17 百分比和全局每刀深度选项

图4-18 【非切削移动】对话框

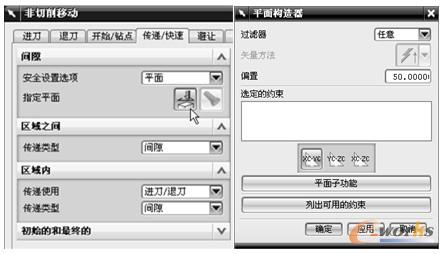

(3)在【非切削移动】对话框中单击“传递/快速”按钮,系统弹出【传递/快速】选项卡,在【安全设置选项】下拉列表中选择【平面】,在【指定平面】中单击 按钮,系统弹出【平面构造器】对话框,如图4-19所示。

按钮,系统弹出【平面构造器】对话框,如图4-19所示。

按钮,系统弹出【平面构造器】对话框,如图4-19所示。

按钮,系统弹出【平面构造器】对话框,如图4-19所示。

(4)在绘图区中选择最高顶平面,然后在【偏置】文本框中输入50mm,如图4-20所示。单击“确定”按钮,完成安全平面操作。再单击“确定”按钮,完成非切削移动操作。

图4-19 传递/快速子选项图4-20 【平面构造器】对话框

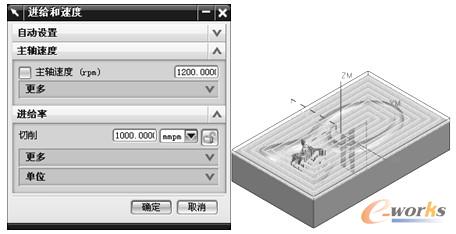

(5)在【型腔铣】对话框中单击 按钮,系统弹出【进给和速度】对话框,然后在【主轴转速】文本框中输入1200,【切削】文本框中输入1000,单位为mmpm,如图4-21所示。最后单击“确定”按钮,完成进给和速度的操作。

按钮,系统弹出【进给和速度】对话框,然后在【主轴转速】文本框中输入1200,【切削】文本框中输入1000,单位为mmpm,如图4-21所示。最后单击“确定”按钮,完成进给和速度的操作。

按钮,系统弹出【进给和速度】对话框,然后在【主轴转速】文本框中输入1200,【切削】文本框中输入1000,单位为mmpm,如图4-21所示。最后单击“确定”按钮,完成进给和速度的操作。

按钮,系统弹出【进给和速度】对话框,然后在【主轴转速】文本框中输入1200,【切削】文本框中输入1000,单位为mmpm,如图4-21所示。最后单击“确定”按钮,完成进给和速度的操作。

步骤9:刀轨路径生成及仿真。

(1)经过前面几步的操作,刀轨路径参数基本设置完成,可以产生一个粗加工刀轨。在【型腔铣】对话框中单击【生成】按钮 ,系统开始计算刀轨,计算后生成的刀轨如图4-22所示。

,系统开始计算刀轨,计算后生成的刀轨如图4-22所示。

,系统开始计算刀轨,计算后生成的刀轨如图4-22所示。

,系统开始计算刀轨,计算后生成的刀轨如图4-22所示。

图4-21 【进给和速度】对话框图4-22 计算后生成的刀轨

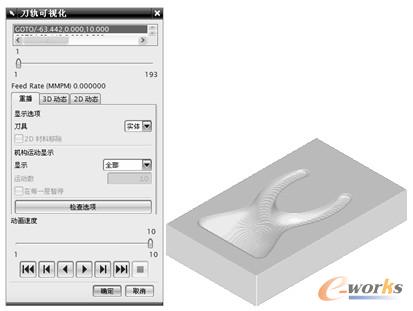

(2)在【型腔铣】对话框中单击按钮,系统弹出【刀轨可视化】对话框。单击“2D动态”按钮,弹出【2D动态】选项卡,然后再单击 按钮,绘图区出现了动态仿真的画面。仿真完成后单击两次“确定”按钮,完成整个型腔铣操作。完成结果如图4-23所示。

按钮,绘图区出现了动态仿真的画面。仿真完成后单击两次“确定”按钮,完成整个型腔铣操作。完成结果如图4-23所示。

按钮,绘图区出现了动态仿真的画面。仿真完成后单击两次“确定”按钮,完成整个型腔铣操作。完成结果如图4-23所示。

按钮,绘图区出现了动态仿真的画面。仿真完成后单击两次“确定”按钮,完成整个型腔铣操作。完成结果如图4-23所示。

图4-23 【刀轨可视化】对话框及仿真结果