分析实际车削加工中刀具运动和加工毛坯的效果,可以发现,在绝大部分加工条件下,比如G01,G02,G03等,加工的进给量与主轴转速相比很小,所以刀具加工的螺旋线螺距非常小,刀具扫掠轨迹基本上很紧密地重合在一起。由于轧辊孔型的加工均为外圆加工,所以可以将轧辊零件表而加工中刀具轨迹扫掠体的构造简化为一个薄壁壳体,这样刀具在Z轴方向移动一个单位距离所切削掉的部分可视为一部分回转体。同时,为了降低复杂度,不考虑刀具的实际形状,将刀具简化为一条直线,刀具直线靠近毛坯的一个端点视为刀尖位置。

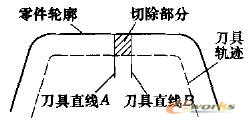

经过上述简化后,通过将刀具直线经过的刀尖位置所形成的扫掠线,与两刀具直线和毛坯轮廓投影线所构成的封闭图形,绕毛坯轴线形成回转实体再与毛坯体做布尔减运算即可得到加工后的孔型实体。其原理如图2所示。

图2 数控加工过程的简化

2.2 车削仿真的实现

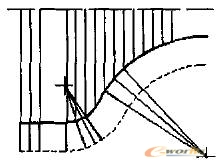

通过数控仿真接口,将NC代码翻译后,即可获得最后的刀具扫掠轨迹。图3所示是根据NC代码采用VB编程在Inventor草图环境下绘制出的刀具扫掠轨迹。在获得的刀具轨迹基础上进行等距处理,就可得到刀尖扫掠轨迹,也就是实际加工出的零件轮廓.

图3 Inventor草图环境下的刀具扫掠轨迹

三维环境的加工模拟,除了表现加工过程中刀具的移动外,还要显示毛坯体在加工过程中形状不断发生变化。在模拟过程中,使用经计算得到的刀具扫掠轨迹进行等距处理后,得到的刀尖扫掠轨迹控制刀具直线的运动。具体的实现方法如下:

1)先过零件轴线新建一个草图平面并在草图环境中按照代码翻译的结果绘出刀具轨迹。

2)按照指定的步长(其数值可山刀具沿Z轴的进给速度决定或山用户指定)绘制出与毛坯回转轴线相垂直并与刀尖扫掠轨迹相交的直线,并取得交点。

3)判别当前的交点是位于直线段还是圆弧段,如果位于直线段,就以交点为起始点作与刀具轨迹垂直且长度为刀具长度的刀具直线;若为圆弧段,刀具轨迹和刀尖轨迹必然同心,首先计算交点和刀具轨迹圆心两点所确定的直线与刀具轨迹的交点,然后将两个点连线即可绘出刀具直线。用这种处理方法,可以保证不论对于顺圆还是逆圆,都可以得到合适的刀具直线。如图4所示。

图4 刀具扫掠轨迹和刀具直线的生成

4)将刀尖扫掠线与两相邻刀具直线及刀具轨迹所构成的封闭图形,绕毛坯轴线形成回转实体并与毛坯体做布尔减运算,得到加工后的孔型实体。