原丰田体系专家系统讲解,“准时化+自働化”底层逻辑,掌握“消除浪费→全员改善→持续盈利”的闭环。

通过两大丰田道场的实战演练,培养“自主发现问题、设计方案、验证效果”的能力——形成企业持续改善的“发动机”。

走进丰田系精益标杆工厂,深入“全员自主改善”的现场学习TPS的完美落地实践!

Good Production System(GPS)培训中心株式会社起源于原丰田集团岐阜车体的培训业务并于2013年正式成立。

截至2021年3月底,累计 60,637 人次参加GPS培训,其中参加一周以上TPS培训的达到 31,266 人次。

岐阜车体工业始于1940年,是丰田汽车军用卡车的生产工厂。目前,作为丰田整车制造商,岐阜车体工业参与了丰田海狮、丰田考斯特的生产。岐阜车体工业非常重视对制造的热爱和执行能力,在不断发现问题和反复试错的同时不断完善技术。

目前,丰田在日本拥有16家汽车制造商工厂,它们凭借各自的优势相互竞争。岐阜车体工业是唯一一家连续六年获得前三名评价制造商。在丰田整车厂的日本国内工厂“质量改进活动奖”中,岐阜车体工业连续8年获得综合质量奖,在丰田日本所有汽车制造工厂中被公认为“质量第一”。

彻底消除浪费,以及 “绝不让不良产品流入市场” 的理念。这正是岐阜车体(公司)的制造原点,也是其实现良性循环的根基。

准时制(Just-In-Time)是丰田生产方式的代表性要素。岐阜车体工业公司采用自主研发的无人搬运车(台车),以单个或两个为单位,将零部件运送至工厂内的指定地点。不仅缩短了生产周期、追求生产效率的提升,还消除了搬运环节的浪费以及过量生产的浪费。

在岐阜车体,基于“自工程完结”这一理念——即自己负责的作业范围,由自己保证质量,只将合格产品流转至下一道工序。万一出现或发现故障及异常情况,就会拉动“安灯(Andon)”呼叫支援人员共同判断应对方案。如果在规定时间内未能解决问题,就会停止生产线,彻底排查并消除原因,进而改善问题环节。

众所周知,5S会对制造过程的质量产生重要影响。而岐阜车体工业正在推行独有的“顶尖 5S”,力求将5S提升至更高水平。这包括打造高效且易于管理的设备、提升接收管理水平、开展教育培训、推行无浪费的标准作业等。通过不断追求这些目标,始终将各类信息及问题点“可视化”并持续改进。

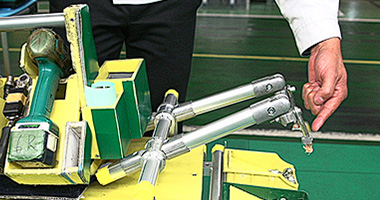

为解决生产现场出现的各类问题,制造现场自主集思广益、钻研创造出的作业改善——“机关式改善(からくり改善)”,是支撑岐阜车体工业制造事业的重要举措。其核心在于:以低成本实现改善,且不额外借助电力等动力,而是利用自重使设备运转。

丰田集团岐阜车体工厂任职37年

丰田系工厂一线改善专家

丰田集团岐阜车体工厂任职30年

汽车+航空双领域改善实践专家

担任全程翻译

亮点:如何将防错防呆与持续改善做到极致

亮点:如何将防错防呆与持续改善做到极致

亮点:看板的极致应用-外部物流与自工场生产现场的链接

亮点:看板的极致应用-外部物流与自工场生产现场的链接

亮点:TPM的完美运用、TPS人才培养、品质管理

下午 丰田道场2——机械加工生产改善演练

亮点:TPM的完美运用、TPS人才培养、品质管理

下午 丰田道场2——机械加工生产改善演练 亮点:发现问题 并且找到真正原因、发现改善切入口并设定目标方法

亮点:发现问题 并且找到真正原因、发现改善切入口并设定目标方法

亮点:KANBAN管理和车辆的精益化管理

下午 一周学习总结,发表会

亮点:KANBAN管理和车辆的精益化管理

下午 一周学习总结,发表会

完成一周学习

颁发结业证书

*课程内容顺序或有微调,但整体包含内容不变

*课程内容顺序或有微调,但整体包含内容不变

亮点01

纯正丰田系基因+原厂经验传承

纯正丰田系基因+原厂经验传承 成功方法论+“授之以渔”的人才育成体系

成功方法论+“授之以渔”的人才育成体系亮点02

丰田道场——Kanban实战演练

丰田道场——Kanban实战演练Kanban(看板)作为丰田生产方式的重要工具,能有效控制生产过程,实现准时化生产,确保各工序间的高效协作。

丰田道场——机械加工生产改善演练

丰田道场——机械加工生产改善演练跟随丰田专家,在真实加工场景中掌握“发现问题→根因破解→方案落地”的完整改善逻辑,让生产效率、质量双突破,同步培养“丰田式改善思维”的精益人才。

亮点03

AVEX株式会社

AVEX株式会社将丰田生产方式TPS完美落地的优秀企业。作为一家专注于高精度加工的日本企业,它擅长对难削材、异型材进行超精密高精度切削和磨削加工,在高精度小部件加工领域技术卓越。作为丰田供应商,该公司已经灵活运用TPS40余年,已将TPS变成了自己企业文化的一部分。

☆ 学习重点:TPM的完美运用、TPS人才培养、品质管理

T&K物流中心

T&K物流中心JIT物流典范:准时化物流,减少库存与浪费,是精益生产的重要组成部分。T&K物流中心是AISHIN爱信的内部物流中心,由于商品和运输每天都在变化,每个订单的工作内容也不同,物流中心的重要使命之一就是通过准时化物流帮助消除工作中时时变化的紧张、浪费和不均衡。

☆ 学习重点:缩短交货时间、改善产品管理、降低总成本、响应物流需求

SUZAKI工厂

SUZAKI工厂SUZAKI大约70%的产品是为丰田系配套,主要客户包括丰田岐阜汽车车身公司等。SUZAKI很早就接受了丰田生产方式(TPS)的指导,通过不断地进行精益改善,能完全按照车企的节拍生产配套零部件而不积压库存,并将快速换模和看板管理做到了极致。

☆ 学习重点:如何将防错防呆与持续改善做到极致、为赢得利润追求1人工时的丰田第3大支柱的应用

丰田专家系统讲解丰田生产方式的核心原理、理念及发展历程,剖析准时化生产(JIT)、自働化、看板管理等关键概念,对丰田生产方式有全面且深入的理论认知,理解精益精髓,掌握精益工具方法,提高应用效果。

实地参观精益生产标杆企业,亲眼目睹丰田生产方式在实际生产中的运作,实地观察生产线的布局、设备的运转、员工的操作流程以及整个生产系统的协调配合。比如如何实现按节拍生产配套零部件而不积压库存,如何将防错防呆与持续改善做到极致,建立高效的生产系统等。深刻理解丰田生产方式的实际应用场景和效果。

通过模拟企业实际生产场景,在实践中运用所学的丰田生产方式知识。通过两场原汁原味的丰田到场实操——KANBAN和机械加工改善实战演练,让学员亲自动手实践,把所学知识真正利用起来,加深对精益生产知识的理解和应用。

在课题研修环节,分组探讨如何更好地将丰田生产方式应用到自己所在的企业中。例如,针对某个实际生产问题,不同学员从不同角度提出解决方案,通过讨论分析,找到最适合的方法。真正的植入精益思维,培养学员使用丰田思维方式来思考问题,真正的授之以渔。

日本研修班全程费用包括在日本的交通、住宿、正餐、课程培训、企业参访和翻译,不含签证费、国际机票和中国国内交通及差旅费。

8月1日前报名享受早鸟优惠

2025年8月15日报名截止,抓紧时间,锁定学习机会。