8. 利用公差求解定位误差实例

另外一些设计中的需要,是想求解何种公差才能满足夹具设计中的定位精度要求,并据此完成设计尺寸和公差的确认。

8.1. 设计中的分析需求

在夹具设计中,“一面双销”定位是常见的结构。在设计中,必须对定位精度进行确认,一般要求是,定位误差不能大于零件设计要求的1/3。这个例子的设计要求是:

零件孔公差为H10,定位销直径公差初步设计为g14,角向定位误差在中心连线全长上不大于0.15mm。计算法求解定位误差,是没有问题的,这是传统设计的模式。

在Inventor中,能否利用现有的模型和装配关系,直接求解误差大小呢?这里有“物理”装配与Inventor装配之间的矛盾。前边说过了,Inventor是纯几何关系,还不能直接表达真实机构装配中典型的“配合接触”的概念。

8.2. 分析求解过程

解决方案是:

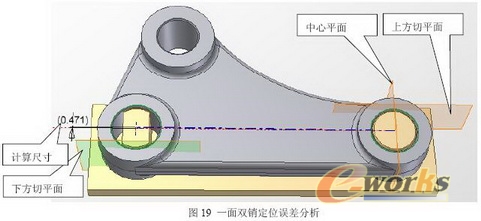

在“零件.IPT”两个孔的上下方创建各自的切平面和主定位孔中心平面,之后将两个定位销与孔的切平面做出相切装配约束,参见图19和“定位误差.IAM”。

做装配环境的“测量”草图,投影零件孔,绘制水平线,绘制角向最大误差线,标注“计算尺寸”,这样,实际测量分析系统就建立起来了。

图示结论是在工件尺孔寸为最大极限,定位系统尺寸为最小极限的条件下,结果角向定位误差为0.47mm,可见超出了设计要求,直接的办法就是提高尺寸精度。

将定位元件公差从G14升级到G10,误差减少到0.11mm,可以了。而G10精度的加工要求,常规方法是可以保证的。

至此,分析结束,并作出了合适的设计决策。

8.3. 点评

这种实时动态的关联求解,是Inventor的功能的亮点。

这个求解过程几乎是完美的“实时和动态相关联”模式,已经明显超越了传统的设计计算方法。而且因为使用了衍生零件原始参数的方式,在设计数据的传递方面也做到了自动关联。这对于提高设计质量进而提高效率,具有明确的优点。

9. 总结

以Inventor2008为基础,对公差相关处理作了上述罗列、分析各应用举例。可见Inventor在这个设计需求的支持上,大部分能够满足需要。

对于尺寸公差的概念、创建过程、传递过程等机制,目前Inventor已经实现了大部分,从软件本身的能力评价来看,完全可以很圆满地全部完成。目前的几个流程上的障碍是可能被轻易地克服的。但这需要Inventor的设计者进一步加深对公差原理和机制的理解。