在条件允许的情况下,最好在毛坯的外面换向,换向后再切入毛坯。急转弯换向不仅影响机床寿命,而且影响加工出来零件的几何精度。如图4所示,外形的尖角形状在角部处理参数的控制下,可以引导刀具导出毛坯,然后从毛坯外侧换向后再次导入。这种外旋引导方式不仅改变了加工方向,而且可以保证零件外形的准确。CAM软件提供的角部处理方式可以解决这类问题,关键在于设置加工参数的过程中是否能够合理地利用这些参数功能。

图4外部转角处的编程控制参数

3.加工中变形的对策

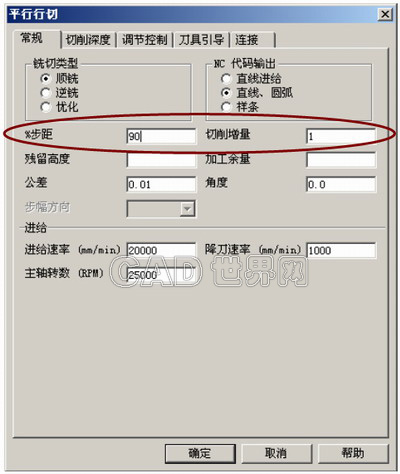

加工零件变形给很多的工程技术人员带来过巨大的烦恼。机加过程中的变形因素比较多,高速加工中,切削过程产生的热量大部分被切屑带走,而不是传递到工件中去,因此,可以有效的减少热变形。常规加工中,由于受刀具径向上的切削力的影响,会产生“让刀”现象,如果不注意,也会带来零件形状不准确。高速加工中,每齿切削量相对较小,可以有效的减少径向切削力的影响,但是并不是意味着可以一味地减少切削用量,在刀具高速旋转过程中,刀具切入零件会产生震动,由于刀具震动带来的负面影响反而更大,因此,在高速加工中,往往采用增大径向切深,减少轴向切削深度的方式来减少刀具震动。在编程软件中,一般是通过增大步距,减少切削增量的方式来实现,如图5所示。

图5 编程环境下的切深控制参数

4.关于延长刀具寿命

最后,我们来看看如何在高速加工中有效地延长刀具的使用寿命。利用CAM软件的专家系统,设置合理的加工参数是保证刀具寿命的一个有效手段。同时还可以利用一些特殊刀具轨迹来延长刀具的使用寿命。例如图6所示的摆线加工刀具轨迹可以根据刀具负载的情况来调整刀具路径,有效地避免刀具超负荷切削状态,可以延长刀具的使用寿命。

图6 摆线加工

三、结束语

高速加工中的一些理念也许容易被接受,但是如何在CAM软件环境下,把这些理念落实到编程过程中去,不仅需要大家掌握CAM软件的常用功能,同时需要注意软件中的一些特殊参数的设置。高速加工作为当前比较流行的一种机加方式,也是包含在数控加工的范畴,当前的很多CAM软件并不是专门为高速加工设备定制,但是基本上都可以完成高速加工的编程任务,关键在于我们如何去应用它。