五、叶片的CAM加工

叶片型面加工可在三坐标、四坐标、五坐标数控机床上加工完成,所采用的刀具有球头刀、平底刀、牛鼻刀、环形刀、鼓形刀、锥形刀等,可根据曲面陡峭程度、机床主轴自由度、加工要求选择适合的刀具。

1、四坐标数控机床型面加工的优势

在以往的型面加工中多采用三坐标加工,其特征是加工轴线始终不变。

即平行于Z坐标轴。三坐标曲面加工是通过逐行走刀来完成加工的。刀具沿各切削行的运动,近似地包络加工曲面,行距是影响加工质量和效率的主要因素。

过大的行距将使表面残余过大,后续工序的工作量变大,过小的行距会使加工程序和时间的成倍增加。其中走刀方式和零件相对刀具的姿态是影响行距的重要因素。

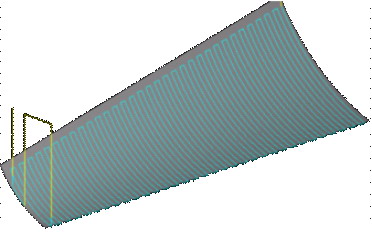

以下是三坐标常用的几种走刀方式。图6是沿截面方向走刀,这种走刀方式可以获得较好的轮廓度,行距受到的影响也小,但是刀具切削点是不断地剧烈变化的,加工余量相对也处下不断的变化,对刀具和机床都产生不利影响。

图6

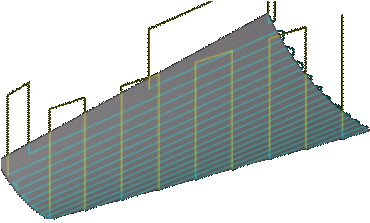

图7是沿切削方向走刀的,有较高的效率,在实际中应用较多。但是随着曲面切削点的法矢和刀具轴线(Z坐标轴)的夹角增大,表面残余增大,曲面的陡峭程度和其在夹具上的安装方位对行距很敏感。

图7

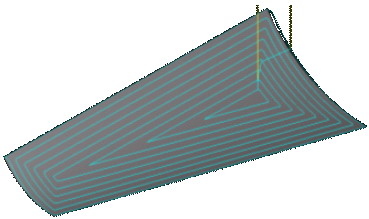

图8是环切方式,是前两种方式的综合,主要应用于边界受限的型面加工,从内到外环切时,刀具切削部位的四周可以受到毛坯的刚性支持,有利减少变形。

图8

四轴联动加工则可解决上述问题,有效地控制刀具和曲面切削点法矢的夹角,从而使切削余量相对均匀,在型面扭转较大的叶片加工中有明显的优势;同时一次完成了叶盆、叶背、进排气边缘的加工,具有较高的加工精度。

2、叶片的型面加工

叶片的型面为自由曲面,毛坯为模锻件,需要进行半精加工和精加工。在半精加工中可以根据被加工的面生成偏置面。利用Mastercam中Toolpaths(刀具路径)—Multiaxis(多轴加工)—Msurf5ax(五轴曲面加工),选用曲面驱动,Cut Pattern(切削模式)、Tool Axis Control(刀轴控制)、Cut Surfaces(切削曲面)都选择被加工曲面。 选用直径为12的球刀加工,半精加工步距取1mm,精加工步距取0.3mm,余量为0.2mm,螺旋式走刀。精加工的刀轨路径如下图所示(图9)。

图9

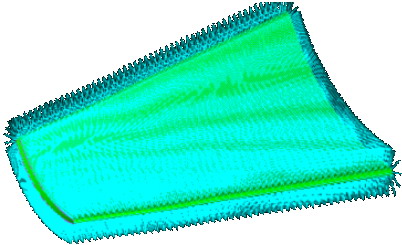

3、加工仿真

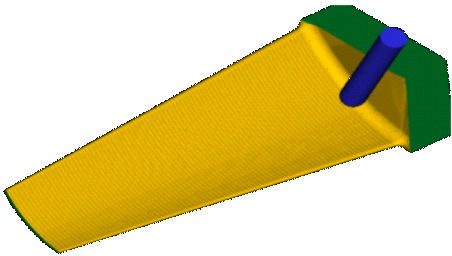

为了检验刀轨的正确性,防止加工中过切现象,Mastercam提供了强大仿真校验功能。先通过Jobstup(毛坯设置)设置毛坯尺寸,利用Verify(校验)功能仿真切削,如下图所示(图10)。

图10