5 实例

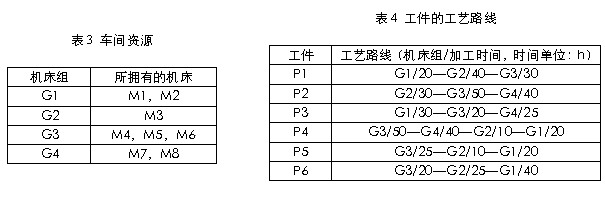

这里以一个实例来描述该系统。假设整个车间由8台机床组成,它们形成4个机床组,见表3。表4为待排的6批不同工件的工艺路线及其所需要的加工工时数。以工件P1为例,表明完成工件P1的加工需要经过3道工序,第一道工序由机床组G1中的机床来完成,所需加工时间是20h,第二道工序由机床组G2中的机床来完成,所需加工时间是40h,第三道工序由机床组G3中的机床来完成,所需加工时间是30h。作业计划仿真生成系统完成如下的工作:

(1)为工件选择合适的机床来完成相应的工序;

(2)根据不同的优先规则对工件加工进行排序。

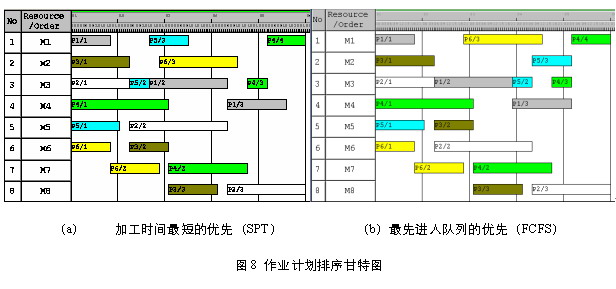

图8是以甘特图的形式展示的作业计划排序仿真生成结果,其中(a)中所采用的调度规则是SPT,(b)中所采用的则是FCFS。从机床M3中,反映出不同的优先规则对工件的排序的影响。P5的第2道工序与P1的第2道工序都在机床M3上完成,由于P5的加工时间(10h)比P1的加工时间(40h)要短,虽然P1比P5提前进入M3的排队队列,但遵循SPT的调度规则,因而在机床M3上,P5先于P1加工,如图8-(a)所示,而当遵循FCFS规则时,则在机床M3上,P1先于P5加工,如图8-(b)所示。

6 结论

车间布局中往往存在着互替设备,如经典的机群式车间布局。这类车间的作业计划问题可划分为两部分,即资源选择问题和优先调度问题。本文针对该类车间作业计划进行了研究,提出了采用面向对象的仿真方法来解决该问题,将问题简化为对资源和工件的面向对象的建模。并采用了UML建模语言对系统进行建模分析,并就机床组和机床这两个资源模型在面向对象的仿真软件eM-Plant中的映射进行了详细论述,最后示例说明了该系统的可行性和可信性,在实际应用中具有指导意义。

注:本文获得2006年度UGS征文活动三等奖。

e-works为本文独家网络发布平台,本文所有内容,其他网站和平面媒体不得在未经授权的情况下以转载、复制或其他方式变相传播,违者负法律责任。