7.2 NX刀具路径的设计

此机匣零件为曲面零件,我们在NX刀具路径的设计时用大直径刀具去加工零件形状,利用小直径刀具清根加工大刀具加工不到的部位而存在的未切削材料,采用了插铣粗加工或利用曲面轮廓铣的边界驱动、区域铣削、曲面区域驱动等多种驱动方式。

此外在加工中还根据不同的加工部位采用多种走刀路线相结合的方法,在粗铣加工中,多采用ZIG,ZIG-ZAG等切削方法,为直线走刀,走刀路线大大缩短,提高了加工效率。在精铣加工中,采用Profile 、Follow periphery等方法,生成了各种不同的加工路线,满足了各种零件设计尺寸及加工精度的要求,完成该机匣零件的加工。

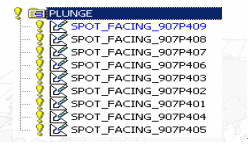

7.2.1 粗铣外型加工的插铣腔槽刀具路径的设计

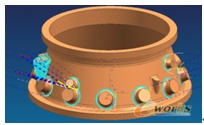

针对此零件环形件加工余量大,我们利用插铣粗加工去除大余量,NX4.0目前只能完成固定刀轴插铣,还不能实现可变轴插铣,为此我们在NX4.0平台上利用点位加工方式实现了可变轴插铣刀具路径的设计。程序设计见图4,走刀路径见图5。

图4

图5

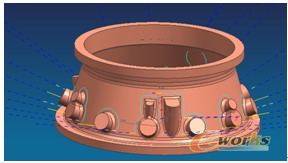

7.2.2 精铣凸台轮廓刀具的路径的设计

此机匣沿零件型面的角向有多个凸台,在精铣凸台轮廓刀具的路径的设计时对机匣的固定角度凸台加工采用固定轴曲面轮廓铣加工方式,驱动方式采用了多种驱动方式。而变角度凸台加工采用可变轴曲面轮廓铣加工方式,驱动方式多为直纹面驱动方式。程序设计见图6,走刀路径见图7。

图6

图7

7.2.3 精铣清根刀具的路径的设计

由于加工零件凸台轮廓与加工零件型面程序采用的是不同的加工刀具,选用驱动方式也不一样,在它们之间的接刀处留有残余材料,因此精铣清根刀具的路径的设计尽量使用尺寸较小的刀具清除残余材料;此机匣的清根加工采用可变轴曲面轮廓铣加工方式, 驱动方式多采用边界驱动来完成。程序设计见图8,走刀路径见图9。

图8

图9