1 前言

随现代发动机技术的快速发展,对发动机上的零件的性能相应有了更高的要求,零件的结构相应的变得复杂,同时加工制造的难度也大大增加,传统的机械制造方法已经难以满足要求,随着CAD/CAM技术的不断提高,数控加工技术在国内外的机械制造业尤其是航空制造业中已得到了广泛的重视和应用。黎明公司为了提高制造技术水平,引进NX软件作为CAD/CAM的平台,依靠自己的技术力量,独立完成了某型机结构复杂的机匣类零件的研制任务。

2 零件工艺性分析

零件工艺性分析是指对零件工程图纸信息进行的分析,根据组成零件的各特征元素(如形状、精度、材料等)为依据,按照高质量、高效率、低成本的原则,选择合适的加工设备、有效的加工刀具,以及安全、可靠的工艺装备,确定合理的工艺参数、优化的工艺路线,从而获得最佳的加工工艺方案,最终满足零件工程图纸和有关技术文件的要求。在数控加工中,从零件的设计图纸到零件成品合格交付,不仅仅要考虑到数控程序的编制,还要考虑到零件加工工艺路线的安排、加工机床的选择、切削刀具选择、零件加工中的定位装夹等一系列因素的影响。

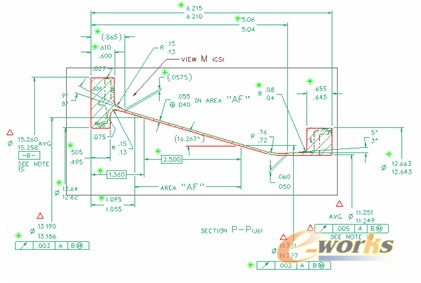

我们以某一实际加工机匣为例,结合数控工艺和NX软件铣加工的特点, 此机匣属于整体环形机匣,毛坯为整体锻件,完全靠机械加工的手段加工成型。材料为高温合金,硬度在 (40 – 45 HRC)之间,在加工中存在冷作硬化现象。壁厚较薄,零件容易变形,型腔壁厚为1.21mm结构较复杂,安装座较多,形状不规则,需五轴联动加工。此零件的部分设计图见图1。

图1

3 零件加工工艺路线的制定

通过分析零件设计图,熟悉了零件结构及技术要求,根据零件的工艺特点,确定加工方法, 选择加工设备,划分加工工序,编制工艺规程。在数控机床上加工零件,工序可以比较集中,一次装夹应尽可能完成全部工序。与普通机床加工相比,数控加工工序加工工序划分有其自己的特点, 要根据具体零件的结构特点、技术要求等情况综合考虑。上述零件的工艺路线安排如下。

0工序 毛料图表

5工序 粗车前端基准

10工序 粗车后端

15工序 镗定位孔

20工序 粗铣外形及凸台

25工序 修基准

30工序 半精车大端型面

35工序 半精车小端型面

40工序 精铣外形及凸台

45工序 修基准

50工序 精车大端型面

55工序 精车小端型面

60工序 钻各凸台孔

65工序 荧光检查

70工序 清洗

75工序 最终检验

4 零件加工工序解决的加工难点

通过工艺分析和加工工艺路线的制定,这个零件的铣加工难点集中在以下几个方面:

a、此机匣采用高温合金材料,属于难加工航空材料,材料硬度为HRC 42 ,既硬又艮,在加工中存在严重的冷作硬化现象,刀具磨损严重,采用常规切削方式,很难加工,再加上此机匣毛坯采用整体锻件结构,加工余量非常之大,更增加了加工的难度。针对以上特点,我们采用了插铣加工方式,虽然数控编程的难度较大,但是加工方法却很有效,加工效率也较高。

B、此机匣属于薄壁机匣,机匣壁厚尺寸仅为1.2+/-0.1,零件在加工中极易产生变形,造成零件壁厚尺寸超差,因此减小零件变形,保证壁厚尺寸合格是我们面对的一大难题。根据加工高温合金材料,刀具磨损较快的特点,按照零件的结构特点,将零件型面分成12个区域,采用对点加工方式进行零件外形面的铣加工,这样可以均匀的去除零件表面余量,减小零件的变形,又容易保证零件壁厚尺寸合格。

5 刀具和切削参数选择及优化

针对粗铣时余量较大这一特点,应尽可能选直径较粗的端铣刀。要保证一次铣削面积尽可能大,不宜频繁换刀,否则将得不偿失。同时还要考虑到所使用的刀具要尽量靠到刀具商提供的标准刀具系列中去,如果是非标设计,那么由于设计费较高,导致刀具的购入成本提高,使得产品的生产成本提高,刀具的种类也愈少愈好。

精铣是外型面加工的最后一道工序,应符合设计图纸尺寸,并且要保证零件的光洁度,因此,主要考虑使用带R的成型铣刀。此外,精铣有大量的清根程序,使得刀具直径比较小。受上述各种条件制约,精铣中多选用整体硬质合金铣刀。

切削速度的选择主要取决于被加工工件的材料硬度和刀具材料构成。进给速度的选择主要取决于被加工工件的材质及铣刀的直径。国内外一些刀具生产厂家的刀具样本附有刀具切削参数选用表,可供参考。每齿进给量Fz、切削速度vc是基本参数,与材料特性直接相关,可从刀具厂家提供的刀具手册中查出其范围,但切削参数的选用同时又受机床、刀具系统、被加工工件形状以及装夹方式等多方面因素的影响,应根据实际情况适当调整切削速度和进给速度。再辅以经验选出特定值。

切削深度ap的确定:ap=刀具半径* c1 * c2

c1为材料硬度系数,c2为刀具长径比系数。

主轴转速的确定:N=1000 * Vc/(2*刀具半径*π)

进给速度的确定:Vf=N *齿数* Fz

精加工时,尺寸精度、表面粗糙度及表面接刀要求很高,并要求零件加工中尽量减少变形,因而切削中产生的切削力要小,为此我们采用提高机床主轴转速来提高切削速度,减小切削深度来解决这些问题。

6 Post Builder后置处理器应用

此零件的加工是在五坐标立式加工中心上进行的,控制系统是西门子840D系统。生成的操作必须通过专门的后置处理程序进行处理格式和命令转换,才能转变成五坐标加工中心识别并可在其上正确运行的NC程序。不同的数控机床,因控制系统不同,对其数控程序要求的代码格式辅助指令等使用不同。因此要针对不同的数控系统生成不同的后置处理生成器,像一个翻译一样,在CAM软件和数控机床之间起了不可缺少的桥梁作用。开发出西门子840D系统五坐标加工中心的后置处理生成器,是保证高速铣削正确进行的一个非常重要的前提。

首先收集必要的数据,以便能输出正确的语句格式,这些数据包含机床的各部分结构,机床坐标系,各轴原点设置,各轴最大行程和一些机床参数、数据位长度、圆弧定义方式、刀库命令等。

此外由于该机床是一个工作台翻转的五轴加工中心,第4轴(工作台平面旋转)至第5轴(工作台立式翻转)的距离是一个至关重要的参数,它涵盖了零件基准、余量与机床第五轴的旋转中心的高度,如果定义不当将使得含有5坐标的加工程序加工位置产生偏差。

另外一个需要解决的是五坐标加工程序中的进给率的处理,在加工零件曲面时采用五轴联动加工技术编程,零件在做旋转进给时执行的角速度速度很快,大大超出了程序中设定的正常切削线速度,极易造成刀具折断,问题的原因是在程序当中缺少一个统一多轴进给速度的指令。为此我们制定了多种解决办法。可以在每个程序的开头处加入统一进给速度的指令或在进行后置处理时加入一个调整5个轴进给率的指令。

7 NX-CAM在零件加工中的应用

在NX平台进行CAM数控程序的编制过程中,数控程序加工路线设计、选择走刀路线、选择合理的刀具和切削参数等等,直接影响到所编制程序的质量,然后把生成的刀位文件进行后置处理,生成相应的加工程序。

7.1 NX 数控程序加工路线设计

零件加工工艺路线分为若干加工工序,每道工序由许多加工工步组成,NX CAM中的操作对应每个加工工步,加工工序中工步顺序的安排,走刀路线的设计,是数控程序设计的重要工作,对零件的加工质量和加工效率起到至关重要的作用,一般来讲,在零件粗加工时,主要考虑提高加工效率,尽量为精加工留较均匀的加工余量,而在精加工时,主要考虑如何保证加工精度,减少零件变形,均匀的加工余量有利于采用高速铣加工方式。为此我们在用NX设计数控程序加工路线时,主要分粗铣外型和精铣外型(不包括孔加工)。

7.1.1 粗铣外型加工路线设计

1、铣12面体:使用OFER 070405N-M16 T25M机夹刀

2、铣进刀槽:使用XOMX 090308TR-M08 F40M机夹刀

3、插铣腔槽: 使用XOEX 120408R-M07 F40M插铣刀

4、铣凸台外型:使用使用φ16和φ12端铣刀

5、铣零件型面: 使用使用φ16和φ12端铣刀

6、清根:使用φ8和φ10球刀

7.1.2 精铣外型加工路线设计

1、精铣凸台端面:使用φ40的端铣刀一刀成型。

2、精铣凸台轮廓:使用φ10球刀,沿凸台外形分层加 工,每层切深0.3mm。

3、精铣零件型面:使用φ12的端铣刀,分二层加工,每层切深0.5mm。

4、清根:使用φ8球刀,加工残留余量。

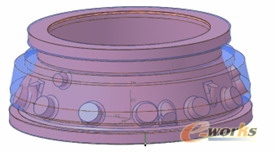

7.1.3 零件CAM模型的建立

在用NX设计数控程序加工路线时,主要分粗铣外型和精铣外型,为此零件CAM模型的建立也必须设计成粗铣CAM模型和精铣CAM模型。CAM模型包括:零件几何体PART_MODL、零件毛坯几何体PART_BLANK,二者通过装配的方法结合成CAM模型。粗铣CAM模型见图2,精铣CAM模型见图3。

图2

图3