(4) 点击主菜单“铣削加工”下“轮廓铣”,进入“轮廓铣”参数设置环境。注意将曲面加工(或实体)和底切功能选中(图6,只有选择了T型三面刃铣刀或外凸式球头刀该项才被激活)。根据叶片Z向的尺寸分别设置接近平面、基准平面和切削深度。

图6 轮廓铣参数设置

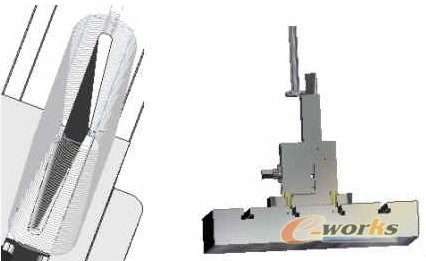

(5) 参数设置完成后点击确定,然后在图形工作区单击鼠标左键选择叶片曲面,点击右键选择结束。刀具路径自动生成(图7)。

图7 刀具路径图

图8 仿真加工情况

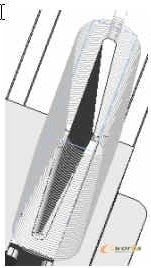

(6) 点击  进入仿真环境,观察实际的走刀情况和加工出来的零件效果(图8)。

进入仿真环境,观察实际的走刀情况和加工出来的零件效果(图8)。

(7) 点击  生成数控代码,传入机床进行实际的加工。

生成数控代码,传入机床进行实际的加工。

三、与多轴加工的比较

此种加工方法与常见的5轴联动或四轴联动加工方法相比较,具有各自的优缺点,下面我们就来比较一下。

首先,底切方式加工对刀具要求比较高,一般情况下可以选中三面刃的立铣刀、反锥度刀或是圆头立铣刀(棒棒糖式的大头球刀);目的是避让已加工的型面;而采用多轴加工,可以使用普通的球头刀。相比之下,刀具成本比较高。

其次,受零件形状影响比较大;叶片扭曲的角度不宜太大,被加工叶片的高度也受刀具的长度限制。此外,编程时对软件环境要求比较高,不是所有的软件都可以完成此类的加工。底切加工虽然有以上一些局限性,但是,在实际的生产中,也可以给我们带来一些意想不到的好处。首先它解决了一个三坐标加工闭角型面的工艺问题,此类问题不仅局限在上面所讲述的叶片加工,许多类似的三坐标无法加工的带有闭角的型面都可以采用此方法加工。此方法有效地利用现有三坐标设备加工出多坐标设备才能加工出来的零件,虽然刀具成本相对较高,但是相比新购买一个多轴联动的设备来说节省了很多资金,而且很快能见到效益;其次,加工型面的质量完全可以与多轴加工相媲美。在多轴加工加工条件下,一般是选择球头刀行切的方法加工,刀具与加工后形成的被加工表面属于点接触类型;而底切加工方法,只要刀具选择合适,刀具与加工后形成的被加工表面也属于点接触类型,因此,表面质量基本相同。此外从加工效率上看,由于此类加工的刀具直径一般比较大(如果刀具直径小,影响底切距离;),在条件允许的前提下,可以一次加工到位,无须进行粗加工,因此节省了加工时间。

四、结束语

本文通过采用EdgeCAM中的一种轮廓铣功能,解决了一类叶轮叶片的三轴铣削问题。同时,对于其他一些有闭角的型面也可以采用类似的加工方法,从而扩大了三座坐标数控设备的应用领域和范畴,提高此类设备的使用价值。