目前CAD/CAM系统能够替代加工人员完成的仅是制造过程中的部分工作,如数值计算、刀位验证和代码转换等;而许多工作还需要设计和加工人员来完成,如加工计划的编排、各种加工参数的选择等。基于特征的加工、专家系统等新技术的引入是当前CAM技术的发展方向。本文基于特征设计和制造技术,运用专家系统的有关知识,提出了CAM专家系统的框架,并在实际中实现和应用。

1 基于特征和知识库的CAM系统框架设计

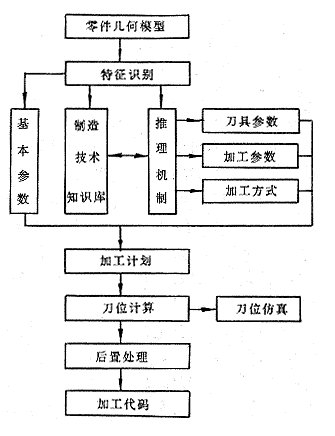

运用CAM软件进行刀位轨迹的计算前,用户必须根据零件的特征利用经验输入刀具参数,加工参数,加工方式等许多参数。本文设计一种基于特征和知识库的CAM系统框架(如图1所示),可有效地利用加工专家的知识,降低对用户的要求,提高CAM系统的编程效率。

图1 基于特征和知识库的CAM系统

系统中的制造技术知识库贮存着丰富的专家知识,包括公共知识和特殊知识。公共知识包括公共的定义、事实和理论,是由CAD/CAM领域的专业书籍和参考文献组成。特殊知识是在公开文献中无从寻觅的,是从实际工作中得出的经验知识,可保证知识库在必要的时候能借助人类专家的知识来进行合理的猜测,能有效地处理那些偶然有错或不完全的数据。有效地利用这些知识是建立专家系统的中心任务。

基于特征和知识库的CAM系统首先根据加工零件的几何信息和特征,通过自动特征识别[2]或手工定义加工面确定所有的加工特征和加工面。基本参数包括工件的材料种类、材料硬度、工件的最大包围盒、参考坐标原点和加工方向等。加工技术知识库具有各种刀具的参数知识库、加工参数知识库、特征和操作知识库及螺纹加工知识库。推理机制根据所识别的制造特征和知识库里面的知识推理出加工每一种特征所需要的刀具参数、加工参数和加工方式;这些参数结合基本参数规划出粗糙的加工工艺计划,如对某一轮廓先进行粗加工,然后进行精加工。以上参数确定以后,系统根据特征的几何信息计算出刀位轨迹。用户可方便地进行刀位轨迹的仿真模拟以检查刀位轨迹是否正确。最后,后置处理模块根据不同的机床控制指令将刀位轨迹转换为不同机床的加工代码。

2 制造特征的定义和分类

在特征概念引入CAD/CAM系统的初期,人们试图把设计特征和制造特征统一起来,使基于特征设计和基于特征加工的特征是同一特征。这样,设计中的特征就可以继承到加工过程中,加工过程可利用此特征方便地计算刀位轨迹。但人们长期的研究发现这一思路是不可行的,因为设计和加工的目的不同,所以对特征的定义和要求也不同,设计特征和制造特征具有各自不同的特点和分类。

基于特征的制造可看作是由制造特征构成的特征模型演化过程,它以特征的定义和分类为基础,以特征操作为演化机制,演化的正确性则由特征模型验证方案来控制,演化的过程中伴随着基于知识的特征变换和模型协调。加工特征可以从概念性和操作性两个方面来定义,“特征是由一定金属切削模式产生的工件上的一部分”[3]的概念性定义指出了在特征空间中的元素是工件上包含一组相连接的面或一个体的一种加工模式。操作性定义则给特征类型一个精确描述,以使特征能以计算机化的形式表示,并在计算机上操作。一般情况下,它是通过选择“样板”作为例子来描述特征群簇,而后衍生其公有特性作为群簇的边界约束,形成特殊的特征类别。制造特征的定义隐含着特征的构成面数目及其几何、拓扑关系,并且能由特定的加工过程模式生成。

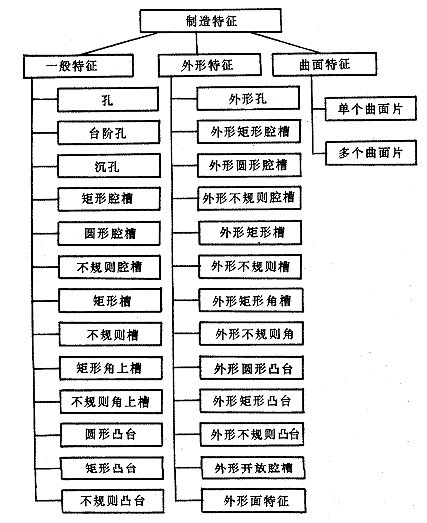

本文主要是根据特征的操作性对特征进行分类。因为过渡圆弧和倒角的普遍性和特殊的加工性,它们包含在所有的制造特征中,而不作为特殊的特征[4]。如图2所示,制造特征分为三大类:一般特征、外形特征和曲面特征。一般特征包括孔、台阶孔、沉孔、矩形腔槽等十三种加工特征。对于几何实体上的一个盲孔,如果此孔的直径比较小,在制造特征中作为孔特征来处理,加工方法是先预钻一小孔,然后进行铰孔或扩孔加工;如果此孔的直径比较大,在制造特征中作为圆形腔槽处理[5],加工方法是先粗切,然后精切加工。而在设计特征中不管孔的直径大小均会作为孔特征来处理,由此可以看出设计特征和制造特征很难统一起来。外形特征是根据加工特征而设置的一般特征的补集,例如一般特征的圆台,在外形特征中作为孔来处理。外形特征的增加可减少系统的几何实体模型设计工作量。最后是曲面特征,由单个曲面片和多个曲面片拼接成的复杂曲面组成。制造特征作为知识库的一个重要组成部分,系统可方便地对新的制造特征进行描述和增加,以完成对知识库的补充和完善。

图2 制造特征的分类