在切割圆管时,上述数学模型可以用。但是对于一些大直径的圆管,通常的做法是直接通过板材下料,然后卷起来焊接成型。这时就需要相贯线的展开方程。展开方程可以由钣金展开理论近似计算。

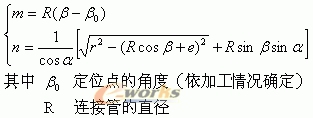

建立平面坐标系omn。管(2)相贯线在坐标面展开,展开曲线方程为:

同理,可以求出管(1)的展开公式。

2.空间曲线的绘制

在AutoCAD平台上提供了AutoLisp、ADS、ARX、VBA等内嵌式编程语言。用户可以利用这些编程语言进行二次开发,ObjectARX编程环境提供了一个面向对象的C++编程接口,用户可以用这个接口来使用、优化和扩展AutoCAD,其应用程序为动态链接库(DLL)。笔者用VC++6.0在 ObjectARX开发环境下开发了这一参数绘图和代码自动生成系统,并嵌入到AutoCAD2000中,在接口模块中注册了一个新的AutoCAD的命令,用户可以像使用其他AutoCAD命令一样使用它。

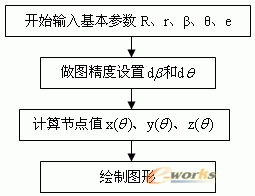

根据输入的数据计算出绘制图形所需的参数,利用这些参数确定三维的点和向量,经运算得出绘图所需的三维点。运行程序时首先要输入有关参数变量,如两个圆管的半径、倾斜角度、偏心距。包括曲线β和θ自变量的初始值、终值和步长dβ和dθ接着输入曲线的函数方程x(θ)、y(θ)、z(θ)。然后程序便自动按dβ和dθ自变量,求出相应曲线上各节点的坐标,将各节点用直线连接。曲线绘完后可以转换为DXF格式的文件。流程如下:

通过绘制相贯线过程,可以知道切割的轨迹,观察有无畸点等问题,以便及时调整参数以符合精度要求。所以实际只能在编程软件中根据曲线方程求解出尽可能多的节点并逐点连接成曲线。

3.数控代码自动生成

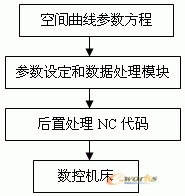

参数设定和运算模块采用图形人机对话的方式输入空间曲线的几何参数和工艺参数,除了基本参数以外还有机床设定和刀具设定。系统为每一个参数数据设计了存储单元,用规定的格式保存,得到图形数据文件和工艺描述文件。并且将输入的参数运算处理为实际加工空间相贯线所需要的符合G代码插补指令的NC图形数据。再根据加工精度,设定加工步长,离散化曲线数据点,得到最终的符合G代码指令的图形数据。再由切割机床数控系统的加工数据格式给出了具体的数控代码接口程序。即由NC图形数据得到加工相贯线的数控加工程序。送入机床加工。系统结构框图如下:

4.结论

本文在推导出圆管相贯线三维坐标方程和展开方程的基础上,该系统具有和AutoCAD融合的界面,简单易用,功能全面,完全能够满足一台数控切割机切割各种圆管相贯线的要求。数控代码的自动生成,使得圆管相贯线数控加工编程变得轻而易举,人们再不会为烦琐的编程而累。

本系统在软件方面稍加完善,可以根据设定的误差随时修改代码,控制加工误差。从而是在代码级别消除系统误差。提高加工精度。还可以专门设计一个通讯模块,数控程序直接通过串口和机床连接。可以提升机床的档次。

本系统还可以用于自动焊接机上,使焊接能自动跟踪接缝。