| |

|

近期热点 |

|

|

|

相关文章 |

|

|

|

相关新闻 |

|

|

|

相关热贴 |

|

|

|

相关商城商品 |

|

|

|

| |

|

|

| 当前位置:技术信息化 -> CAE |

| |

| | 汽车覆盖件冲压成形的多因素耦合数值模拟研究 | | 发表时间:2007-2-10 攀枝花钢铁研究院 邱晓刚 昆明中铁大型养路机械集团 来源:e-works | | 关键字:数值模拟 CAE 多因素耦合 | | | 使用UG三维CAD软件对汽车覆盖件零件进行三维建模,并转换到DYNAFORM中建立了零件的有限元模型;通过模拟计算分析,讨论了拉延筋几何参数、坯料尺寸、压边力、材料参数等多种因素对零件成形的影响,解决了模具设计、冲压工艺和选材问题。 |

| |

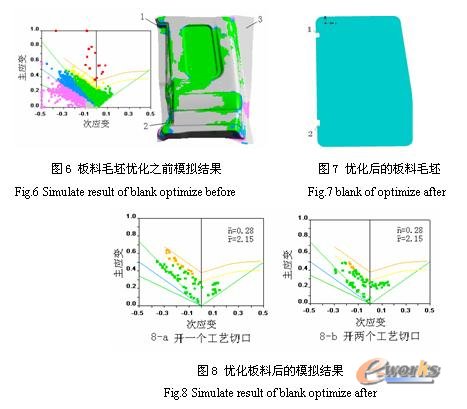

3.2 板料毛坯形状的优化及对成形的影响

在覆盖件成形过程中,坯料的形状和尺寸对成形影响非常大,合理的毛坯形状对拉延成形工艺具有重要意义。图6为板料毛坯优化之前的模拟结果,从图中可以看到,在1、2号部位零件已经开裂,此处是局部压制深度较大的鼓包,材料由于难以得到其他部位材料的补充而容易破裂。解决这一问题的有效办法就是在坯料的适当部位开工艺切口,使易于破裂的区域能够从相邻的其它部位得到材料补充。3号部位板料多余部分太多,不利于材料流动,必须进行适当的减除。图7为优化后的毛坯形状,其中1、2为两个工艺切口位置。图8是优化后的板料模拟结果,从图8-b的FLD中可以看出,开两个工艺切口板料流动顺利,没有再出现开裂。

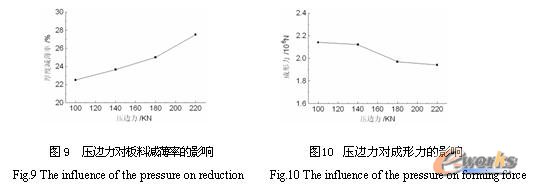

3.3 压边力的优化

不改变其他工艺参数以及板料性能参数,分别设置压边力为100KN、140KN、180KN、220KN进行数值模拟,图9和图10是压边力对板料成形的厚度减薄率、成形力的影响。可以看出,随着压边力的增大,板料厚度的减薄率增大。随着压边力的增大,成形力逐渐减小。综合几个参数,认为在此工艺参数条件下,压边力为180KN时比较适合成形。

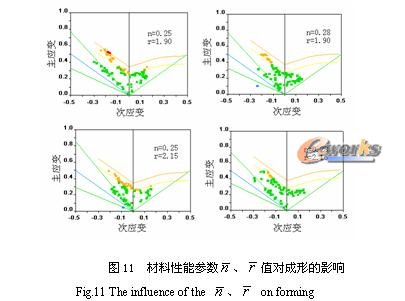

3.4 材料性能参数对成形的影响

用上述工艺条件下的拉延筋方式,压边力为180KN,改变材料性能参数 、 值,计算结果如图10~11所示。可以看出,随着塑性应变比 的增大,板厚度减薄率逐渐减小; 值的大小反映了薄板成形时厚向变形发展的难易程度, 越大材料愈不易减薄。所以随着 的增大,减薄率逐渐减小。从图11可以看出, 值减小使应变分布图的右半部分双拉变形的应变值增大,而 值减小使应变分布图的左半部分拉延变形的应变值增大。根据计算结果,满足零件顺利成形的最佳材料性能参数为: 0.25, 2.15

| | 本文系e-works专稿,未经授权严禁转载。 | | | | | 责任编辑:李翔 |

| | | |

|

|

|

| |

|