1 前言

由于蠕变试验费时费力,而且不能体现设备运行的各种工况。因此,有限元数值模拟具有简单、快速、经济等特点,在工程中得到广泛的应用。ANSYS在模拟金属材料的蠕变时,对蠕变的第一阶段和第二阶段可获得令人满意的结果,而对蠕变的第三阶段模拟尚未有合适的模型。ANSYS用户编程特性(UPFs),能满足用户的特殊需要,允许用户将自己的FORTRAN程序连接到ANSYS中,是ANSYS的非标准应用。本文运用ANSYS 5.7的二次开发功能,将含有损伤的蠕变模型写入ANSYS,模拟了单轴与多轴应力状态下P91钢的蠕变全过程,对高温金属蠕变进行研究,并对多轴应力状态下弯头发生蠕变变形进行分析,指出蠕变效应对弯头部位应力变化的影响,通过对骨点应力(Skeletal Point Stress)的分析,指出弯头部件蠕变损耗的变化情况。为正确预测在多轴应力状态下高温部件蠕变寿命提供了理论依据,对于评估高温构件的安全性和经济性具有十分重要的应用价值。

2 蠕变方程

经过大量实验研究表明,金属材料在蠕变过程中,会发生硬化和弱化现象,根据文献[1,2],建构损伤-硬化蠕变模型,并假定材料的损伤是产生在蠕变的第三阶段。该蠕变模型由两部分构成:一是材料的硬化部分,二是材料的损伤部分。蠕变损伤-硬化模型形式如下:

(1)

(1)

式中, εc为蠕变应变;σ为应力;t为蠕变时间;tR为蠕变断裂时间; T为绝对温度;c1、c2、c3、c6为材料常数;c4、c5、tR为应力σ的函数。

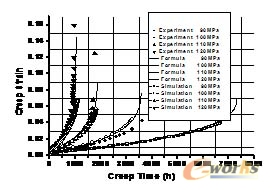

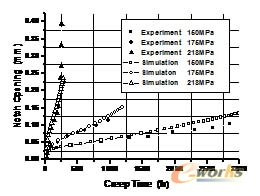

应用式(1)本构方程对文献[3]中P91钢的实验数据进行数值模拟验证。图1为单轴应力状态下的公式计算和模拟结果,图2 为多轴应力状态下的模拟结果。由单轴及多轴蠕变模拟结果可知,通过UPFs用损伤-硬化蠕变模型可以模拟多轴应力状态下蠕变全过程。

图1 光滑试棒实验与ANSYS模拟结果

图2 缺口试棒开口变化量实验与ANSYS模拟结果

3 骨点(Skeletal Point)等效应力

在多轴应力状态下,材料损伤与应力应变状态的关系非常复杂。一般认为,应力状态对损伤的累积主要有两个方面的影响,一是不同的应力对损伤率的贡献不同,损伤率应由等效应力(当量应力)确定,其次为多轴的约束作用影响了韧性,约束度越大则韧性越差[4]。因此,对于多轴应力状态下提出使用等效应力对材料的蠕变进行计算。

假定等效应力采用下式形式

(2)

(2)

其中,σeq-等效应力;σ1-第一主应力;σvon-Von Misses应力;v-材料常数,可以通过蠕变试验来确定,此处取0.072。

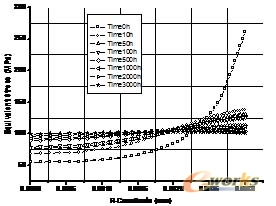

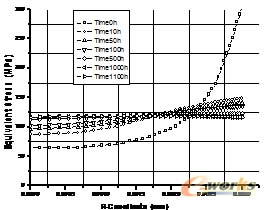

图3、图4、图5是在名义应力分别为164.31MPa,191.69MPa,238.81MPa时,对文献[1] 中的缺口试棒的ANSYS数值模拟结果,图为缺口喉部等效应力沿半径的变化曲线。

图3 不同时刻等效应力沿喉部半径的分布

σnet=164.31MPa

图4 不同时刻等效应力沿喉部半径的分布

σnet=191.69MPa

图5 不同时刻等效应力沿喉部半径的分布

σnet=238.81MPa