从图3、图4、图5可以看出,在喉部某一位置的应力值与时间无关,随着蠕变时间的增加,应力发生再分布,喉部断面上的应力趋近这一定值。可以认为,在蠕变过程中应力发生了再分布,喉部断面上各处的等效应力都趋于相等,这个应力即是所谓的骨点应力[5][6][7](Skeletal Point Stress),用σea*表示。基于这一设想,可以用骨点等效应力来判断多轴应力状态下的蠕变断裂时间。

单轴蠕变过程第一主应力和加载在轴向的应力相等,所以把骨点等效应力作为单轴加载应力,根据单轴状态下的蠕变数据就可确定多轴状态下蠕变断裂时间。模拟结果见表1。(模拟试棒的外径D=13mm,缺口圆弧半径为r)

表1 单轴蠕变模拟多轴蠕变的结果比较

| 试件结构 | σnet(MPa) | σeq*(MPa) | 缺口试件的断裂时间(小时) | 用单轴模拟的断裂时间 (小时) | 误差(%) |

| d=6.0mmr=0.8mm | 164.31 | 97.73 | 3985 | 4185 | -4.779 |

| 191.69 | 112.86 | 1560 | 1567 | -0.447 |

| 238.81 | 135.63 | 370 | 447 | -17.226 |

| d=6.0mmr=1.2mm | 164.31 | 102.72 | 2850(实验) | 2981 | -4.394 |

| 191.69 | 118.78 | 977(实验) | 1104 | -11.504 |

| 238.81 | 146.59 | 256(实验) | 264 | -3.030 |

| d=6.0mmr=1.5mm | 164.31 | 107.41 | 2330 | 2198 | 6.005 |

| 191.69 | 124.59 | 885 | 797 | 11.041 |

| d=6.0mmr=1.8mm | 164.31 | 112.9 | 1638 | 1563 | 4.798 |

| 191.69 | 130.68 | 573 | 576 | 0.521 |

| 238.81 | 162 | 150 | 136 | 10.294 |

| d=6.0mmr=2.1mm | 164.31 | 116.44 | 1200 | 1266 | -5.213 |

| 191.69 | 136.14 | 544 | 436 | 24.771 |

| d=8mmr=1.2mm | 158.44 | 103.6 | 2740 | 2813 | -2.595 |

| d=9.6mmr=1.2mm | 165.04 | 116.97 | 1227 | 1002 | 22.455 |

4 弯头蠕变寿命损耗的数值模拟研究

在高温高压管系中,弯头部位的是管系中的薄弱部位,也是管系设计计算的重点区域。参照文献[8]选用典型的弯头结构进行有限元分析:规格为φ340mm×30mm,弯曲半径510mm,弯曲角度90°,弯头两端接500mm直管段(壁厚为30mm)。材料采用P91钢,泊松比v=0.3,弹性模量E=1.65*105MPA ,内压荷载20MPa。

由于不考虑椭圆度,并假设弯头外拱处的减薄量和内拱处的增厚量相同,只考虑弯头在内压作用下,不同壁厚变化的应力状态。在ANSYS蠕变分析中,采用短时高压的方法进行蠕变数值模拟。整个弯头处于625℃的长时间的高温高压运行状态下。根据结构及载荷的对称性,沿弯头纵剖面截取弯头的一半进行分析,选用20个节点的三维实体单元进行网格划分,由于管道弯头的结构形状比较有规律,采用映射划分,体扫略形成网格方式,弯头截面上内壁网格数量与外壁一一对应,内弧网格密度大于外弧网格密度。弯头对称截面处加对称约束,弯头直管段的两端部均为全约束。

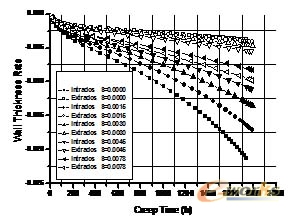

应用损伤-硬化蠕变模型,通过ANSYS对P91管道在625℃和20MPa内压作用下的四类壁厚变化情况进行蠕变数值模拟,在弯头处45°截面沿径向变化的骨点应力情况如表2所示,弯头内、外拱处壁厚变化率与蠕变时间的关系如图6所示。

图6 沿弯头内外拱的壁厚变化率与蠕变时间的关系

从图6模拟结果中得出,弯头在内压作用下,经过长时间的高温蠕变,弯曲角度45°处截面的内、外拱处壁厚均有所减小,但弯头外拱处随着壁厚变化量的减少,其壁厚的减薄率在增加;而内拱处随着壁厚变化量的增加,其壁厚的减薄率在降低,这说明经过长时的蠕变效应,弯头处的危险点逐渐由内拱处向外拱处转移。从表2中可以看出,弯头外拱的骨点等效应力随着壁厚的减薄量增加而增大,弯头内拱的骨点等效应力随着壁厚增厚量的增加而减小,也进一步说明了弯头部位的危险点逐渐由内拱处向外拱处转移,这基本和弯头的实际运行情况相符。因此,弯头部位的外拱处是我们监测的重点部位。

5 结论

(1)在单轴与多轴蠕变实验数据的基础上,用损伤-硬化蠕变模型模拟金属蠕变的全过程,数值模拟结果与实验结果吻合较好,说明该模型具有合理性。

(2)多轴应力状态下蠕变效应使应力再分布,可以应用骨点(skeletal point)等效应力预测蠕变损耗。获得确定多轴蠕变断裂时间的方法,加载骨点等效应力的单轴蠕变断裂时间即为多轴蠕变的断裂时间。该方法对金属蠕变实验具有指导意义,可以确定试棒在一定载荷下的断裂时间,也可以根据试棒的断裂时间确定加载的载荷。

(3)在评估弯头处蠕变损耗寿命应以内、外拱处45°区域为重点。况且弯头在长期高温高压下运行,管道的截面有蠕胀现象,实际运行中还要受到工质的冲蚀,也会使弯头外拱壁厚减薄。因此,对弯头区域初始壁厚较薄的外拱侧来说应该引起足够的关注,加强对此部位的监测。

[参考文献]

[1] A.PLUMTREE and G.SHEN. Prediction of Longterm Creep and Rupture Life ISIJ International, 1990, 30(10), pp. 812- 816.

[2] Kouichi MARUYAMA, Hideaki KUSHIMA Prediction of Long Term Creep Curve and Rupture Life of 2.25Cr--1Mo steel,ISIJ International, Vol.30(1990), No.10 ,pp.817-832.

[3] Gaffard V, Besson J, Gourgues-Lorenzon AF. in: ECF15/The 15th European Conference of Fracture Advanced Fracture Mechanics for Life and Safety Assessments, Sweden: KTH, Stockholm, 2004.

[4] 涂善东. 高温结构完整性原理[M]. 北京: 科学出版社, 2003.

[5] G. A. Webster, K. M. Nikbin and F. Biglarl, Finite element analysis of notched bar skeletal point stresses and dimension changes due to creep[J], 2004 Blackwell Publishing Ltd. Fatigue Fract Engng Mater Struct 27,297-303

[6] T.H.Hyde, A.Yaghi, M.Protor, Use of th reference stress method in estimating the life of pipe bends under creep conditions[J], International Journal of Pressure Vessels and Piping 75 (1998)161-169.

[7] T.H.Hyde, W.Sun, J.A.Williams, Life estimation of pressurized pipe bends using steady-state creep reference rupture stresses[J], International Journal of Pressure Vessels and Piping 79 (2002)799-805.

[8] 安锦平, 内压作用下非圆截面弯头的应力分析[J]. 电力建设,第22卷 第9期 2001年