2、 文档管理

常开产品数据组织和授权控制相结合,采用受控分类法,通过文件夹的分类来达到对各种不同文档的分类管理,既保证了产品数据的集中管理和安全性,同时提供多用户并行访问和防止无权人员的修改。每一个工作平台对应着指定完成的任务,并给用户提供组织完成任务的各类数据工具。通过标准文件夹、数据集及其它文件管理工具,在工作平台上可以建立各种数据间的联系。

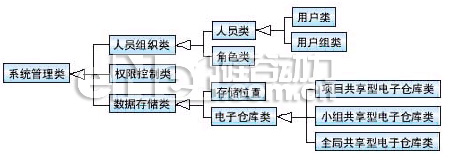

常开对数据访问及使用安全保密分成不同的控制级别,在用户管理对象类中,主要包括与人员组织相关的对象类、权限控制类以及与工作环境配置相关的数据存储类。下图描述了常开用户管理的对象分层模型:

3、 产品的设计控制管理

常开对产品的设计尽可能保留原企标控制管理采用企业级的工作流程进行管理。它可以创建、执行、监督和控制工作流程。用户可以建立串行或并行的工作流程。使得工程技术人员并行协调工作。当用户打开自己的 IN-BOX 信箱时,就可以看到最新的工作任务清单。项目发起人或负责人可以随时查看整个项目的执行状态,直到该工作全部完成。提供设计审批流程、产品更改流程、设计任务发放三个方面。

4、 产品结构与配置管理

产品结构管理是基于配置管理的产品结构管理模式。它提供管理产品的结构定义和配置, Motif 提供的图形界面使用户可以很容易的浏览和维护产品的结构(例如,装配、子装配和零部件)。产品结构编辑器为用户构造和维护 BOM 提供了强大的工具。每个 BOM 用一个锯齿形体系结构的表来表示,可设定规则,自动进行精确配置和非精确配置。

实施产品数据管理后的体会

常开 PDM 项目的成功实施,通过规范的无纸化流程管理体系,使技术文件的评审过程自动有序工作和流转,大大提高管理水平,降低了成本,缩短产品开发周期,创造了巨大的经济效益。

1、 设计能力大大提高

设计人员原来在信息查询、检索、等待图样、新数据的存档等方面花费的时间约占设计开发时间的 30 %。有了 Teamcenter Engineering 系统,设计工程师无需知道数据在什么地方,通过搜索引擎和模糊技术,使数据访问更加有效,大大地缩短设计过程。设计人员可以把更多的时间和精力用于创造性地设计和开发;在 PDM 的支持下,进行并行设计,减少设计过程中发生的修改和重复次数,缩短设计过程, PDM 系统的版本管理允许在数据库里生成和保存任一设计的多个修订版本和改型,用户可以生成一个设计的多个替代方案,而不用担心前面的版本会丢失或意外地被擦去。消除对现有设计的任何有关分歧,提供完整的变更审查线索,准确的记录产品更改的历史,实现了产品版本、产品数据的动态管理。

2、 缩短产品上市时间,改善产品与服务质量

影响产品进入市场的时间包括工程设计所花费的时间,用于审校上述工作成果所花费的时间或任务交接之间的时间浪费和设计过程中修改错误所花费的时间。 PDM 系统提供给使用者以有组织的方式和界面来查询资料和设计工具,加速寻找正确版本的设计图或文件,从而缩短设计需要的时间,大幅度降低在产品开发期间发生设计变更的可能性和减少错误发生的机率。 PDM 提供产品结构管理与配置管理,促进标准零件和标准设计的再利用,便于企业采用模块化设计方法,以减少零件的数量,简化产品的制造与维护过程。 PDM 系统帮助企业进行并行产品开发,尽可能把修改工作量放在产品开发的初期,以减少甚至消除在制造过程中因修改设计而造成的损失。

3、 提高产品数据的准确性、一致性、安全性、保密性

数据定义及其关系的管理,提高信息重用的质量,减少成本、节约重用时间。能够支持并行工程,改善与客户与供应商的关系,跟踪问题数据的来源。 PDM 系统提供的版本管理功能能够保证所有参加同一工程项目的员工采用同一数据来工作,并且是及时和最新的数据,确保设计过程数据的一致性,减少了设计中的重复和更改次数。同时在并行设计过程中,在设计的初期,就已经考虑产品的可制造性和产品的质量等因素。此外,当用户访问数据时,可以确保所有的主文件和历史记录的完整和一致。权限树、流程传递机制和网上监控保证了信息的安全性。数据结构数据文件分离,保证了产品数据的保密性,所有这些功能都是常开迫切的需求。

结束语

常熟开关厂的 PDM 产品信息管理系统,使设计人员有能力对产品与零件之间的相互联系进行精确管理,使管理人员能通过多种途径快速方便地获取所需产品信息。通过 PDM 系统,产品的工程 BOM 转化为生产 BOM ,相关技术信息转入到所集成的企业 ERP 系统中,真正体现了 PDM 的信息源头作用。 PDM 系统的实施,也促使企业从上到下自觉建立全局意识、规范意识,切实把数据纳入计算机管理,从而真正跨入了产品生命周期管理( PLM )的领域,推进了企业信息化的实施,为企业的发展打造了坚实的基础。