前言

目前,汽车工业面临着严峻挑战,为了保持和提高行业核心竞争力,许多企业高层把目光投向了先进制造技术和IT技术的有效结合和应用,因此福田汽车于2003年引入了UGS公司的TC产品,并进行了大量客户化工作,经过两年的推广实施,已经在全公司建立了福田特色的C/S和B/S结构的PLM系统平台,该系统作为福田企业信息化的核心组成部分,帮助福田汽车建立了面向设计、制造、采购、服务和市场的协同化产品开发环境,统一了福田公司设计信息共享平台,并提高了福田公司在世界汽车行业的形象。

北汽福田PLM系统主要实现了以下目标:

1 建立了全生命周期的产品数据管理

2 建立电子化的汽车开发流程

3 建立了基于项目管理的产品定义过程

4 建立了基于知识管理的汽车开发系统

5 建立了按订单设计的快速产品开发

6 建立了可视化协同社区

7 建立了以研究院为中心,并集成各分厂、供应商、合作伙伴的协同产品开发环境

大家知道,一个先进信息系统的引入并成功实施并不是一蹴而就的事情,主要面临以下几个瓶颈:

1 大量客户化定制工作

2 用户掌握系统使用场景

3 系统不可预见性问题

4 传统工作习惯的阻力,因此正确的推广策略和实施方法是保证信息系统成功的重要因素,下文就北汽福田PLM系统在广度(用户的数量)和深度(应用的复杂性)方面的推广实施方法作一些阐述和经验总结(以产品配置和历史数据迁移为例),以抛砖引玉,供同行参考和借鉴。

一、推广实施总策略

由于北汽福田公司新产品开发速度快,换代频繁,加之历史数据多,研发队伍庞大,因此PLM系统实施在“总体规划,分步实施,效益驱动,平滑过渡”总体原则的指导下,对具体业务制定了以下策略:(1)总体目标及进度计划分解成若干子阶段,并对每个阶段都设定项目里程碑,从而指导项目组开展工作并引导相关各单位提前做好相关软硬件及人力安排等(2)功能扩展、数据迁移、用户培训并行开展(3)公司业务驱动功能扩展,功能开发先BOM和文档管理、审签及更改流程,产品配置、后三维集成,再零件族管理和其它系统接口(4)系统功能先试点,后优化,再推广,以属地为中心,通过整合中心工厂研发系统来建立产品数据共享开发平台(5)历史数据导入先A/B状态件后S状态件,最后选装件。(6)场景使用和技术支持通过各单位“种子选手”辐射带动为主,项目组为辅。(7)新老系统并行,逐步停用旧信息系统

二、产品配置实施

1 北汽福田引入产品配置管理的必要性

汽车是面向大量直接消费者的产品。由于消费者对汽车产品的基本需求趋同,但非基本需求则复杂多变,因此,汽车行业必须采用少量的产品平台加多种配置组合的方式来保证客户的需求,同时使产品成本和交货期保持在可以接受的水平。人工管理的环境面对多种产品的复杂配置和越来越短的交货周期的压力已不堪重负。因此,为了取悦用户,感动用户,开发出“杀手锏”产品,必须通过产品配置模块实时满足消费者需求。产品配置管理的过程从营销部门提出的客户配置需求开始,直至生产部门按销售订单的配置要求生产出确定的车型交付而结束。

2 BOM管理现状

就PLM系统产品配置管理的范围而言,分为配置数据的生成、配置数据的管理、配置数据的实现三个阶段,最终目的是生成确定的生产车型的BOM。因此,配置管理与BOM管理是二个紧密联系、不可分割的问题。由于各部门需求的不同,造成设计明细表、采购明细表、工艺明细表、生产明细表、成本明细表、服务明细表之间,在零部件拆分上存在分岐,从而使明细表管理的价值链无法体现。主要表现在以下几个方面:

1)各单位内部型号表达不一致及体现信息不完整,内部型号有多种状态,不能唯一确定生产车型

2)设计部门未考虑颜色件号,在颜色不作为整车配置选项的情况下理论上是可行的。但如果设计不给出件号,后续部门须对应设计的一个件号给出多个颜色件号,在更改时容易出错

3)设计为多件,采购时合成一个总成供货; 目前设计是按功能来组合零件模块的,而生产部门需要按产品装配的实际情况来组合零件;设计时为一个组件,装配时要拆分成多个件

4)生产、采购、成本核算针对同件不同供应商没有完整解决方案5)零件体现设计细节(如座椅形状面料、油料处理 )设计部门未给出件号进行区分

5)采购比较粗放,不能精确到具体车型进行采购

6)设计更改启用点与生产/物流更改启动点不同,零部件状态改变追溯性不强,而且更改制度不严格

7)设计更改通知具有最新版本的图纸/BOM何时生效的信息,但此生效时间对后续部门的业务操作(采购计划/物流控制)不能起到指令作用,由于非正规信息渠道的存在,甚至出现更改已被采购/生产部门执行而更改通知尚未下达的情况发生。

3 产品配置管理模式现状

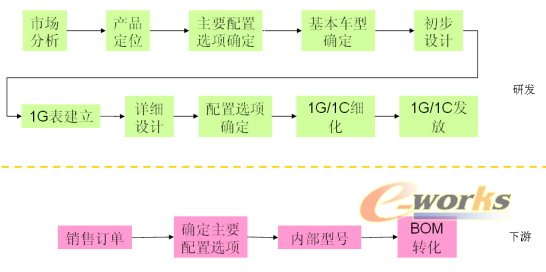

在PLM系统产品配置模块上线以前,福田公司汽车产品配置是通过旧BOM系统中的1G+1C的模式实现,表现如下:

图1 1G+1C产品配置模式

该模式存在以下局限性:

(1)选配零部件之间缺乏关联约束:产品明细表中可选配置的零部件缺乏有效的关联约束,造成研发下游部门错选配置。

(2)内部型号难以记忆和表达的选配信息不全面:生产、销售及计划等业务主要是依据企业内部型号去指导,内部型号表达选配的信息不全面,且难以记忆。

(3) 体现不了设计平台和模块化:基本配置和选配在目前状态下,选配的零部件状态之间互相没有约束,很难形成设计平台,且不利用设计经验的积累。

(4)信息转化的准确性难以保证:目前产品配置的形式仍以纸质传递,表达的信息和参阅信息不全面,给研发下游部门的多次重复转化带来较大的工作量(1G/1C/1P),准确性难以保证。