凯马南柴是一个生产柴油机的老牌骨干企业,虽然有一定的主导产品,但大量的还是单件小批量非标产品,企业内部专业分得很细致,管理流程很复杂。早在八十年代企业内部就开始推广计算机应用,在工程技术人员的电脑上有大量的CAD、CAPP等相关信息。虽然各单元的计算机辅助技术已经日益成熟,但各自动化单元自成体系,彼此之间缺少有效的信息沟通与协调,造成了所谓的“信息孤岛”问题。制造企业中的管理信息80%来自技术部门,企业内技术部门信息建设的完整性、合理性、与整个企业信息网络的数据互通性,是制造企业成功推行计算机网络管理最为关键环节。

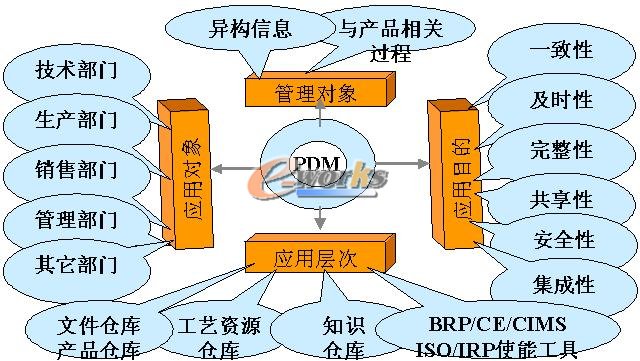

产品数据管理PDM(Product Data Management)正是在这一背景下产生的一项新的管理思想和技术。PDM系统是以软件技术为基础,以产品为核心,实现对产品相关的数据、过程、资源一体化集成管理的技术。PDM的核心思想是设计数据的有序、设计过程的优化和资源的共享。PDM系统提供产品全生命周期的信息管理,并在企业范围内为产品设计与制造建立一个并行化的协作环境,是企业信息集成和协同产品开发的平台。

在企业中建立实用的PDM管理系统,重在实施,PDM的实施不是简单地把购买的一些硬件和软件产品互相连接起来就可以实现的,PDM软件只是提供一个平合框架及工具,PDM的实施过程要结合企业的实际需求确定各种管理对象及其属性和关联关系。

本文采用武汉开目公司的PDM软件KM PDM3.4.0(以下简称为KMPDM),以凯马南柴的柴油机产品设计为样本,建立合理的PDM模型并进行有效的实施,以提高设计质量与效率。在项目实施过程中,主要面向设计环节,解决人员组织、产品数据组织和数据传递等问题。图1为KMPDM在产品设计、制造中的地位示意图。

图1:PDM在产品设计、制造中的地位

1 PDM信息系统建立及应用

PDM系统的核心任务就是对产品数据进行科学有效的管理。为了保证产品数据的完整性、一致性和安全性,需要建立人员管理模型;为了描述产品对象及其结构信息,需要建立产品对象及产品结构模型;为了记录产品数据产生及修改的历史和过程,需要建立工作流程模型。PDM系统在企业能否成功实施的关键在于建立的信息模型是否适合该企业,为此,企业建立了“PDM管理系统”项目。