2.3 分度装置的系列化设计

从提高产品的质量、降低制造成本和便于组织专业化生产的角度来看,实现此类分度装置模块化、系列化设计是自动设计的重要内容,它有利于提高产品的竞争能力和加速其更新换代。因此,根据图1所示的包络蜗杆分度凸轮装置,可以采用几何半相似产品系列的设计方法,合理地确定机构装置中心距由小到大及其分度数由小到大的系列中,所对应的装置结构尺寸及其运动几何参数,如表所示。

包络蜗杆分度凸轮装置系列产品范围

| 中心距A(mm) | 分度数N | 动程角φD(°) | 分度精度设计

要求(″) |

| 10~300 | 5~24 | 90~270 | ±15~45 |

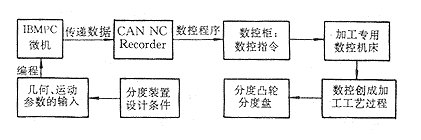

3 分度装置核心零件的CAM技术概要

在图1所示的分度装置中,轴、箱体及调整件等均可采用常规的机械加工方法完成,对精度要求高、加工难度大的分度凸轮和分度盘轮齿廓面,则可采用数控加工技术来实现,如图3所示。本文将以中心距A=90mm、分度数N=8,动静比为1∶1,分度盘柱形轮齿半径r0=14mm、机构计算圆半径R=45mm的分度凸轮装置为例,讨论其齿廓面的数控加工工艺过程。

图3 分度凸轮与分度盘轮齿廓面的数控加工工艺流程框图

3.1 分度盘轮齿廓面的数控线切割加工方法

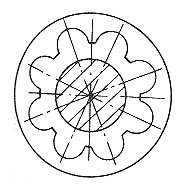

由于分度盘的轮齿为圆弧状直齿柱面形,可由线切割机直接从圆柱状毛坯上切出全部轮齿廓面,加工中不需要专用夹具及辅具,并可以直接切割淬火钢,对硬齿面分度盘制造十分有利;同时可利用精密数控线切割机的运动精度(走丝误差≤±4μm),来保证被加工件的齿廓面精度要求。具体操作方法是:按照分度盘各个轮齿左右侧齿形,给出其对应圆弧圆心坐标与半径,确定走丝轨迹;再将已安装于工作台上的分度盘毛坯,按其中心定位柱面精密找正,确定走丝的初始位置,便可开机加工,如图4所示。

3.2 分度凸轮齿廓面的数控加工方法

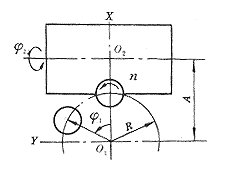

由于凸轮的轮齿廓面是非等距的螺旋曲面,形状复杂,精度要求高,可以利用多轴数控机床(型号:WF3/12-NC)加工(加工误差≤1.5μm)。原理是:机床主轴上的柱形铣刀以转速n作回转切削运动;铣刀的轴线以分度盘回转轴线o2为中心,在半径为R的圆上作φ1回转进给,实际上分解为铣刀沿X、Y轴线方向的变速平移联动;柱状凸轮毛坯(外径D=90mm)绕其轴线o1作φ2等速回转,为加工的展成运动;凸轮轴与分度轴呈正交交错,其速比函数关系为短幅摆线凸轮曲线,为机构装置的中心距。由此机床在数控条件下,实现了一个回转和两个平移的3轴数控联动,可以直接创成加工出凸轮的齿廓曲面(如图5)。

图4 分度盘走丝轨迹图

图5 数控创成加工岫凸轮原理图

4 结束语

在上述CAD/CAM的基础上,进行了原型机的研制,实测表明:凸轮轴转速n=1400r/min时,整机振动噪声≤80dB(A);机构的定位精度为-16.3″≤δd≤8.5″,分度精度为-42″≤df≤32.5″;并经300h跑合后,仍具有良好的精度保持性。