4 在供应链环境下多个MRP系统的协调策略

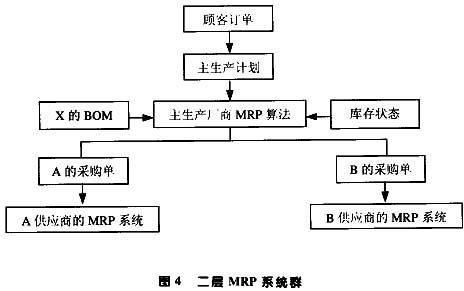

在供应链环境下,各个厂商的MRP系统不再是一个封闭的系统,而应该是一个由供应链联系起来的、开放的MRP系统群。在供应链环境下,由主生产厂商和零部件的供应商组成的二层MRP系统群如图4所示。

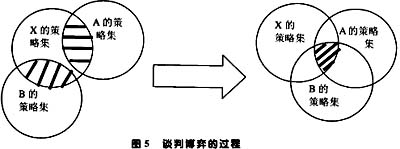

当二层供应链上各个节点企业的MRP系统进行协调合作时,其实是各个企业进行谈判博弈的过程,谈判的结果是每个企业都会偏离自身的最优策略,但是整条供应链的效益却能达到最优。谈判博弈的过程如图5所示。

供应商A、B和主生产厂商X开始可能会有不同的可行策略交集,并以此为基础进行谈判博弈,通过协调合作,最终将会形成一个各方都认同的可行策略交集,而最终的最优方案将落在其中,对于整条供应链来说是一个稳定的方案。当然,当产品结构异常复杂、涉及的零部件供应商的数目比较多时,或许逐一进行谈判是不现实的,这时我们有必要用80/20原则,对零部件进行分类,对那些价值较高、属于关键工序的零部件实行重点采购,而其余零部件可以适当放宽采购的条件。在下文中,我们将分别从批量、提前期、主生产计划、物料清单、模拟运行五个方面分析主生产厂商的MRP系统和各个零部件供应商的MRP系统协调合作的策略。

4.1 批量之间的协调策略

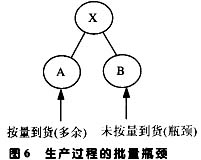

主生产厂商X的MRP系统在制定零部件采购计划时,为了尽量少地保持库存,往往有自身最优的订货批量,而且假定零部件供应商A和B完全能够按照这样的订货批量来供货。但作为零部件供应商A和B来说,它们也有自身的MRP系统,也会设定自身最优的供货批量,而且在一般情况下主生产厂商 X的最优订货批量与零部件供应商A和B的最优供货批量是不一致的,考虑到零部件装配存在特定的比例关系,则多余的零部件和短缺的零部件在主生产厂商X的生产过程中是同时存在的,短缺的零部件将成为生产过程的瓶颈,如图6所示。

对于主生产厂商X来说,短缺的零部件将导致产品不能及时交货,面临违约的风险,而多余的零部件又会造成额外的库存成本。由于主生产厂商X与供应商A和B的MRP系统事先没有进行很好的协调,在整条供应链上会造成巨大的成本,为此我们提出以下协调策略。

(1)加大可能短缺零部件的安全库存,保证生产的顺畅进行。如果主生产厂商X面对的顾客是核心顾客,要是不能及时向其交货,它将选择别的生产厂商,这将对主生产厂商X造成巨大的损失,主生产厂商X可采用设置比较高的安全库存的方法,以额外的库存成本来避免违约风险。

(2)采取给予价格折扣等优惠方式,改变零部件供应商B的最优送货量。

(3)如果零部件供应商B的力量比较强大,而且零部件B又属于关键零部件,那么让供应商B改变其最优送货量可能是不可行的。为了使零部件A和B能够最大可能地配合好,主生产厂商X将采用给予零部件供应商A价格折扣等优惠方式,使零部件A的送货量能和零部件B的最优送货量配合。

(4)主生产厂商X可以要求零部件供应商A和 B同时改变它们的最优送货量,改变后的送货量能够使供应链顺畅的运作,当然主生产厂商必须给予零部件供应商A和B适当的优惠条件。

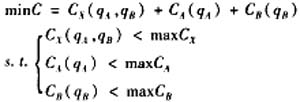

主生产厂商X与零部件供应商A和B为了提高供应链整体效益进行协商,各方都要以合作的态度考虑对方的利益,任何为了追求自身最优而转嫁风险的行为都是不可取的。整个谈判的过程可以用下面的数学模型证明。

在上述模型中,CX、CA、CB分别是主生产厂商X和零部件供应商A、B与批量有关的成本函数,maxCX、maxCA、maxCB分别是主生产厂商X、零部件供应商A和B可承受的与批量有关的最大成本。