4.2 提前期之间的协调策略

基于时间的竞争是90年代以来一种新的竞争策略,具体到企业的运作层主要体现为提前期的管理。提前期是生产计划中一个重要的变量,在MRP系统中这是一个重要的设置参数,但在传统的MRP系统中一般把它作为一个静态的固定值来对待。

事实上,提前期Lt,可以用Lt=(1-ε)lt+εvt来表示,其中lt为提前期的平均值,vt为提前期的方差,而ε是权重(0<ε<1)。在传统的MRP系统中,lt是通过对过去供应商的供货情况进行统计分析得出的,并且假设在整个MRP系统的运行周期里是保持不变的:但是,主生产厂商设定的提前期可能对于零部件供应商来说不是其本身最优的提前期,而且零部件供应商的生产是存在波动的,因此提前期也是有波动的。特别当零部件之间只有相互配合才能进行装配时,不能按时到达的零部件就成为了生产的瓶颈,而准时到达的却又成为不必要的库存,将产生类似图4所示的情况。

我们对多个MRP系统提前期进行协调,重点应该放在两个方面:①主生产厂商在开始建立MRP系统时,如何设定一个最优的提前期;②随着MRP系统的运行,即随着t的变化,如何适时调整提前期。为此我们提出以下的协调策略。

(1)在开始设定提前期的时候,应该把主生产厂商的MRP系统和零部件供应商的MRP系统进行综合考虑,在以往统计数据的基础上,考虑零部件之间装配时的特定比例,重新编排生产计划,调整设定一个使各方都能接受、并使供应链整体能获得最大效益的各零部件提前期。

(2)虽然一个稳定运行的生产系统发生波动的次数是不多的,但是由于各个企业组成了供应链,因此一个节点企业的生产波动将会对整条供应链造成影响。所以,主生产厂商必须和零部件供应商在生产过程上实现信息共享,关注零部件供应商MRP系统的运行情况,综合协调各方利益,调整各个零部件的提前期。

(3)如果某零部件的提前期波动比较大,且又属于关键零部件,那么主生产厂商就应该对此零部件设置比较高的安全库存,来削弱提前期波动的影响。

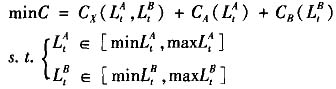

在主生产厂商X与零部件供应商A和B调整各自的提前期时,其实是在下面的数学模型约束下不断博弈的过程,最终形成各方都能接受的提前期。

在这里 是t时刻能使整条供应链效益达到最大的零部件供应商A和B的提前期,它们是在零部件供应商A和B可以接受的提前期的范围内,经过谈判协商得到的。在实际供应链的运行过程中,

是t时刻能使整条供应链效益达到最大的零部件供应商A和B的提前期,它们是在零部件供应商A和B可以接受的提前期的范围内,经过谈判协商得到的。在实际供应链的运行过程中,  更多的时候可能是一个固定值,但是这并不是说对

更多的时候可能是一个固定值,但是这并不是说对  的波动我们可以不予关注。

的波动我们可以不予关注。

4.3 主生产计划(MPS)的协调策略

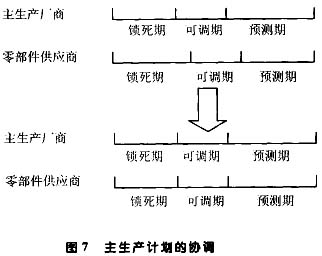

主生产计划是一个不断更新的滚动计划是计划变动、产品结构或工艺变动、采购件脱期、加工件报废等,都需要修改主生产计划或整个MRP系统,更新的频率与需求预测的周期、客户订单等因素有关。修改计划是不可避免的,并且是经常性的工作。主生产厂商某个产品生产计划的变动将不可避免地影响到该产品零部件的采购计划,这就迫使多个零部件供应商不得不修改它们的主生产计划。当主生产厂商发现生产过程中出现影响主生产计划的因素而不得不对其进行修改,到发出修改后的订单,其中存在一个时滞。因此,零部件供应商不能敏捷地对外部信息的变化作出反应,这会大大影响零部件供应商的生产过程,造成巨大的额外成本。

K.van Donselaar、J.van den Nieuwenhof、J.Visschers指出,由于多个传统的MRP系统没有进行很好的接合,因此在一些行业中,MRP系统在厂商之间的物料计划合作上是大大逊色于LRP系统的,而LRP系统的本质就是最终客户需求的变化信息能够很快传递到供应链的每个节点企业。可以想象,如果能把主生产厂商的MRP系统和零部件供应商的MRP系统在二层供应链上很好的接合起来,共享需求和生产信息,协调好各自的主生产计划,这将会在很大程度上提高供应链的运作效率。主生产计划的协调可用图7表示。

4.4 物料清单(BOM)的协调策略

Hau L.Lee证明了在采用ATO生产方式的企业中,延迟策略是最优的。同时,许多研究表明,通用物料清单(generic BOM)要比模型物料清单(modular BOM)更适于有多品种产品的企业。因此,在主生产厂商的MRP系统中应该采用延迟策略和通用物料清单,而延迟策略和通用物料清单能否成功应用,零部件供应商的配合是关键。如果零部件供应商对主生产厂商可能需求的多种零部件型号没有一个清晰的了解,那么它们要么对主生产厂商要求的零部件无法很快做出响应,要么不得不把自己不能生产的零部件外包给别的供应商。所以,主生产厂商在建立自己的延迟策略和通用物料清单时,应该邀请零部件供应商一起参与设计,充分听取零部件供应商的意见;如果可能的话,主生产厂商也可以帮助零部件供应商建立它们的延迟策略和通用物料清单来配合主生产厂商,形成长期的合作联盟,这无论对主生产厂商还是零部件供应商都是有利的。

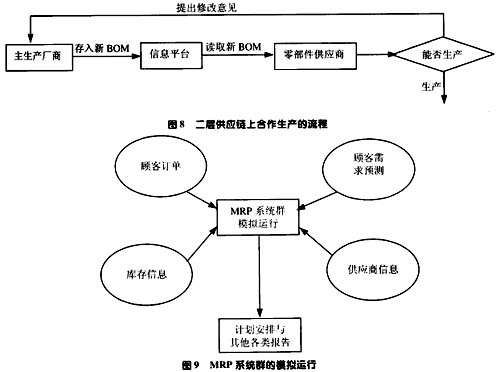

主生产厂商和零部件供应商的MRP系统联合体还应对未曾预料到的客户需求进行很快的回应,对于新的客户需求在二层供应链上合作生产的流程如图8所示。

4.5 模拟运行的协调策略

主生产厂商的MRP系统建立以后是—个不断与零部件供应商的MRP系统磨合的过程,主生产厂商的MRP系统开始运行后,由于一开始并没有考虑到零部件供应商的MRP系统的配合能力,因此会存在很大的摩擦,经过数次调整以后,主生产厂商的MRP系统才能够正常运行,在这个磨合的过程中,会在整个二层供应链上造成很大的成本。

由主生产厂商的MRP系统和零部件供应商的MRP系统组成的MRP系统群要想运行正常,就要把主生产厂商和零部件供应商的数据一起输入这个MRP系统群,共同进行模拟运行,对出现的问题进行中,最终将完善后的MRP系统群在二层供应链上。整个模拟的过程如图9所示。

5 在供应链环境下多个MRP系统协调的成本收益分析

供应链节点上主生产厂商和零部件供应商的多个MRP系统进行协调将主要涉及两方面的成本。

(1)技术成本W1,这其中主要包括两项:①进行协调时修改不同软件公司提供的MRP系统所产生的成本;②在基于中间层的整合方法中,建造平台设备及一些辅助设备所发生的成本。

(2)谈判成本W2,这主要是指主生产厂商和零部件供应商在对批量、提前期、主生产计划等方面进行协调时,可能会经历一个较长的谈判期,这将耗费一定的人力、物力和财力。

而供应链节点上主生产厂商和零部件供应商的多个MRP系统协调后,整条供应链将在合作的条件下长期无摩擦的平稳运作,和未协调之前相比,将会产生—个额外的收益P。在我们研究的范围内,这种无摩擦的平稳运作可以看作是一个无限长的时期。因此,整条供应链在主生产厂商和零部件供应商的多个MRP系统进行协调后增加的收益为  R为主生产厂商所在行业的平均收益率。

R为主生产厂商所在行业的平均收益率。

由上述分析可知,当 时,对供应链节点上主生产厂商和零部件供应商的多个MRP系统应该进行协调。

时,对供应链节点上主生产厂商和零部件供应商的多个MRP系统应该进行协调。

6 结论

MRP是生产管理领域的一次重大飞跃,MRP以物料为中心的组织生产模式体现了为顾客服务、按需定产的宗旨,计划统一且可行,并且借助计算机系统实现了对生产的闭环控制,比较经济和集约化。但是传统的MRP系统只注重自身和下游零售商的关系,而对上游供应商的关注不足,往往只是考虑企业内部资源的利用问题,一切优化工作均着眼于本企业资源的最优应用。随着经济全球化和知识经济时代的到来,无国界化企业经营的趋势愈来愈明显,整个市场竞争呈现出明显的国际化和一体化。在这样的市场环境下,企业的竞争已经不是单个企业间的竞争了,而是供应链与供应链之间的竞争。因此,传统的MRP系统必须进行协调合作才能适应供应链的特点。本文提出了一些协调的策略,我们将在以后的研究中进行更加深入的探讨。

参考文献:

[1] S. N. Kadipasaoglu, V. Sridharan. Alternative Approaches for Reducing Schedule Instability in Multi-stage Manufacturing under Demand Uncertainty [J]. Journal of Operations Management, 1995, (13): 193 - 211.

[2] K. van Donselaar, J. van den Nieuwenhof, J. Visschers. The Impact of Material Coordination Concepts on Planning Stability in Supply Chains [J]. Production Economics, 2000, (68): 169 - 176.

[3] David Pyke, David Robb, John Farley. Manufacturing and Supply Chain Management in China: A Survey of State - , Collective - , and Privately - owned Enter-prises [J] . European Management Journal, 2000,18 (6) :577 -589.

[4]程控,革扬.MRPⅡ/ERP原理与应用[M].北京:清华大学出版社,2002.

[5]潘家绍,刘丽文.现代生产管理学[M].北京:清华大学出版社,1994.

[6]宋华,胡左浩.现代物流与供应链管理[M].北京:经济管理出版社,2000.

[7]Hau L. Lee. Effective Inventory and Service Management through Product and Process Redesign Operations Research [J]. Special Issue on New Directions in Operations Management, 1996,44(1) :151 - 159.