系统概述

物流自动控制系统主要是控制输送系统完成其物料的输送任务。在环绕库房、生产车间和包装车间的场地,距地面4至6米处,设置有由许多皮带输送机、滚轮输送机等组成的一条条输送链,经首尾连接形成连续的空中输送线。在物料的入口处和出口处设有和路径叉口装置、升降机和地面输送线。这样在库房、生产车间和包装车间范围内形成了一个既可顺畅到达各个生产位置同时又是封闭的循环输送线系统。所有生产过程中使用的有关材料、零件、部件和成品的等物料,都须装在贴有条形码的托盘箱里才能进入输送线系统。在生产管理系统发出的生产指令的作用下,装有物料的托盘箱从指定的入口处进入输送系统。

此时,系统经过扫描托盘箱上的条形码,查寻生产管理系统的生产指令并与之比较,可自动识别判断出该托盘箱需要达到的目的地出口。系统将按照最佳路径,控制启动相应一系列输送链、路径叉口装置和升降机,把该托盘箱自动输送到指定出口。

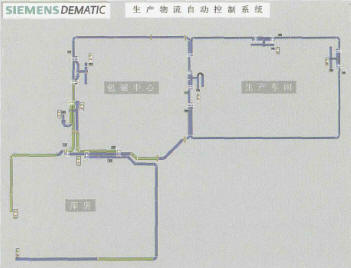

因此,物流自动控制系统主要利用PLC控制技术,使系统按照生产指令,通过系统的自动识别功能和输送系统,自动地和柔性地把托盘箱里的生产物料,以最佳的路径、最快的速度,准确地从生产场地的一个位置输送到另一个位置,完成生产物料的时空转移,保证各种产品的生产按需要协调地进行和按需要迅速地变化。保证工厂设备和生产的高效率运行。在这个过程中,最佳路径控制成为物流自动控制系统的技术关键,而系统其他部分则围绕路径控制进行相应工作(见图1 )。

图1 物流自动控制系统平面图

物流控制的基本工作原理

物流自动控制系统以一台西门子公司的PLCS7-300CPU318-2DP为核心,现场工业总线Profibus-DP网络为基础,ET200为主要控制模块,构成的一个分布式控制系统。为了让已进入输送线的托盘箱能够沿着正确的输送路径到达所需的目的地,控制系统在PLC里建立了一个实时数据库管理系统。当某个托盘箱进入物流输送线时,系统立刻在实时数据库系统中为该托盘箱建立一条记录,存放着该托盘箱的有关信息。

物流自动控制系统的工作过程主要分为以下几个步骤:

1.生产管理系统中生产指令的产生

在输送线的各入口处,操作人员按照生产计划,把物料按种类装入不同的托盘箱,再通过手持式条形码激光扫描仪把这些托盘箱的条形码输入到生产管理系统中。生产管理系统对收到的每个托盘箱条形码,依据生产调度计划,立即产生一条该托盘箱的生产指令,并放入到生产指令表格中,以便物流自动控制系统查找。每条生产指令内容由三部分组成:该托盘箱上的条形码代码、该托盘箱在输送线上的入口位置和出口位置。

2.物流入口处的查询

当操作人员把准备好的托盘箱放入某入口处的滚轮输送机时,托盘箱会运动到输送机中间位置停下来,此时PLC控制该入口处固定式条形码激光扫描仪,获取该托盘箱的条形码,并依此条形码向上层生产管理系统的生产指令表格查询该托盘箱。根据返回信息,可能会出现两种情况:

a)该托盘箱在生产指令表格中不存在,或者存在但入口位置不符。说明此托盘箱是非法的,不该进入物流输送系统,PLC会立即控制开启入口处的声光报警器,通知操作人员把此托盘箱从输送机上手工搬走。

b)该托盘箱在生产指令表格中存在,并且入口位置相符。说明此托盘箱是合法的,系统可接受。一方面PLC控制入口输送机继续转动,让此托盘箱进入物流输送系统;另一方面,PLC为此托盘箱在实时数据库中建立一条记录。条形码写入记录第一部分。PLC根据生产指令中指明的此托盘箱的出口位置和实际输送路径,计算出路径控制码,并把该路径控制码写入记录第二部分。

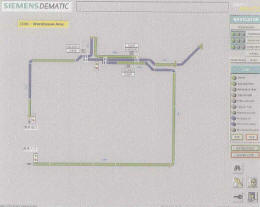

图2 库房平面图

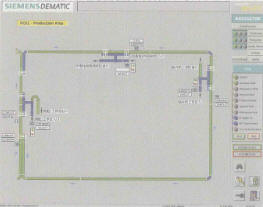

图3 生产车间平面图

3.物流输送的路径控制

本物流输送系统是按照一个方向单向输送的,构成一个封闭的循环输送线,基木上由主循环和次循环两部分组成。分布在循环线上的路径叉口分开控制装置和路径叉口合并控制装置,控制着托盘箱从循环线分离进入支线和从支线进入合并进入循环线。对于已进人物流输送线的托盘箱,为了到达指定的目的地出口,其输送路径的选择,基本上是由输送线沿线上路径叉口分开控制装置所控制。存在于实时数据库中的托盘箱记录,其中记录第二部分-路径控制码规定了托盘箱到达目的地的路径。按照输送线和叉口分开装置的实际分布情况,归纳形成路径控制码的代码表。用这种路径控制码的方法可以保证作到,当托盘箱不管在输送线上什么位置,只要沿着循环输送线运行,只要依靠本身的路径控制码,通过条码扫描仪的自动识别和系统判断,总能找到该托盘箱的目的地出口。