4.物流出口处的控制

当该托盘箱在叉口分开装置作用下从循环输送线进入出口支线时,PLC会控制升降机把托盘箱引导到地面输送线,送到目的地,使托盘箱退出物流输送系统。同时PLC会调用功能块,在实时数据库中删除该项托盘箱的记录信息,并通知上层生产管理系统,该条生产指令执行完毕,该托盘箱已送到指定物流出口。

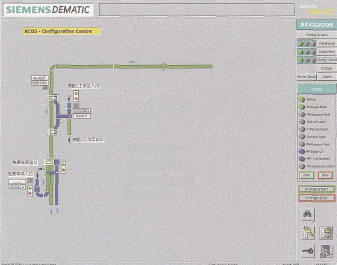

图4 包装中心平面图

系统的PLC控制程序的结构

采用STEP7语言编制PLC控制程序。该控制程序以清晰的线性模块化方法体现出物流控制方式和结构。可分为以下部分:

1.运动设备控制

对所有皮带输送机、滚轮输送机和升降机按照所需的模式运行,保证托盘箱在输送线上能够畅通连续运行。

2.输送路径控制

按照托盘箱的路径控制码,控制输送线和叉口分开装置,实现托盘箱输送当中的路径选择。

3.自动识别系统的数据处理

把条形码激光扫描仪和PLC的实时数据库相结合,完成对输送线上托盘箱的自动识别。

4.与上位生产管理系统的接口管理

主要处理与上位机的信息交换,包括通讯规约、报文格式、通讯编码和解码及诊错等。

5.实时数据库管理系统

利用数据块建立数据记录存储区,存储托盘箱的记录信息。利用功能块实现对数据库的操作,为输送系统路径控制提供依据。

6. WinCC监控的数据处理

配合WinCC监控,进行的数据处理,主要有报警处理、有关设备运行状态的数据处理等。

为保证该系统正常可靠有效地运行,减少各种故障,采取了下列措施:1.可视化监控系统;2.输送线的睡眠状态方式;3.路径合并控制;4.托盘箱输送的均匀性。

从上述分析得知,为西门子上海移动通讯有限公司实施的工厂物流自动控制系统,实际上是系统在执行生产管理系统的生产指令中,利用PLC控制系统自动调节物料输送的过程。系统通过控制输送链运行和标准托盘箱的路径选择,把物料输送延伸到库房和生产线的各个环节,把库房、生产车间和包装车间有机地连接起来。在衔接人与工位、工位与工位、加工与存储、加工与装配、装配与包装等物流环节的同时,也具有物料暂存和缓冲的功能。因此,该物流自动控制系统经过调试和运行,其生产物料自动配送能力可以满足各种产品的生产需求,可以满足该公司的设备和生产的高水平和高效率运转的。

基于PLC自动控制技术的物流自动控制系统是一个现代化工厂提高生产效率的有力措施。它把加工车间和专用仓库融为一体,实现了生产物料输送的自动化和柔性化,缩短了响应周期,降低了工位存储,同时也提高生产过程中的自动化和柔性化。这个系统犹如不知疲惫的搬运工,严格按照指令连续不断地进行物料输送。所以,物流自动控制系统在生产制造和加工领域里,尤其是在大规模、高效率、连续生产的企业里,的确是一项值得推广的技术。