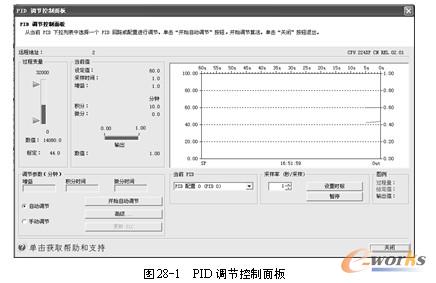

图28-1中“过程变量”项显示过程变量的值及其棒图;“当前值”项显示当前使用的设定值、采样时间、PID 参数值及显示当前的输出值和棒图等,图中曲线显示了过程值、设定值及输出值的PID趋势图,包括过程变量和设定值的取值范围及刻度,PID输出的取值范围及刻度,实际PC时间及以不同颜色表示的设定值、过程变量及输出的趋势图;“调节参数(分钟)”项显示PID参数及自动调节、手动调节模式等,在Manual模式下,可改变PID参数,并按Update PLC按钮来更新PLC中的参数;“开始自动调节”按钮用来启动PID自整定功能;“高级…”按钮进入高级参数设定对话框,如图28-2所示;“当前PID”项选择需要监视或自整定的PID回路;“采样率”项设定趋势图的时基;“图例颜色”项显示趋势图中不同的颜色代表不同的值的趋势。

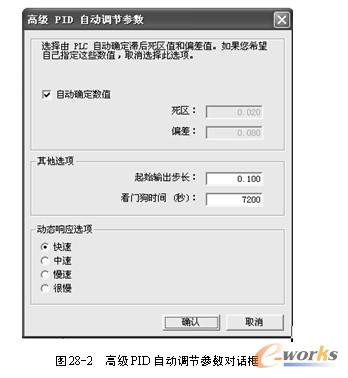

图28-2中,对于一般的PID系统,建议选中“自动确定数值”复选框,让自整定来自动计算死区值和偏移值。死区值规定了允许过程值偏离设定值的最大(正负)范围,过程反馈在这个范围内的变化不会引起PID自整定调节器改变输出,或者使PID自整定调节器“认为”这个范围内的变化是由于自己改变输出进行自整定调节而引起的。PID自整定开始后,只有过程反馈值超出了该区域,PID自整定调节器才会认为它对输出的改变发生了效果。这个值用来减少过程变量的噪声对自整定的干扰,从而更精确地计算出过程系统的自然振动频率。如果选用自动计算,则默认值为2%。如果过程变量反馈干扰信号较强(噪声大)自然变化范围就大,可能需要人为设置一个较大的值。但这个值的改变要与下面的偏差值保持1:4的关系。偏差值决定了允许过程变量偏离设定值的峰峰值。如果选择自动计算该值,它将是死区的4倍,即8%。有些非常敏感的系统不允许过程量偏离给定值很多,也可以人工设置为比较小的值,但是要和上述“死区”设置保持比例关系。这就是说,一个精度要求高的系统,其反馈信号必须足够稳定。

“起始输出步长”是PID调节的初始输出值,PID自整定开始后,PID自整定调节器将主动改变PID的输出值,以观察整个系统的反应。起始步长值就是输出的变动第一步变化值,以占实际输出量程的百分比表示。“看门狗时间(秒)”:过程变量必须在此时间(时基为秒)内达到或穿越给定值,否则会产生看门狗超时错误。PID自整定调节器在改变输出后,如果超过此时间还未观察到过程反馈(从下至上或从上至下)穿越给定曲线,则超时。如果能够事先确定实际系统响应非常慢,可以加长这个时间。

“动态响应选项”项需要根据回路过程(工艺)的要求选择希望的响应类型。快速:可能产生超调,属于欠阻尼响应;中速:在产生超调的边缘,属于临界阻尼响应;慢速:不会产生任何超调,属于过阻尼响应;极慢速:不会产生任何超调,属于严重过阻尼响应。

在手动将PID调节到稳定状态后,即过程值(实际值)与设定值接近,且输出没有不规律的变化,并最好处于控制范围中心附近。此时可点击图28-1的“开始自动调节”按钮启动PID自整定功能,这时按钮变为“停止自动调节”。这时只需耐心等待,系统完成自整定后会自动将计算出的PID参数显示出来。当按钮再次变为“开始自动调节”时,表示系统已经完成了PID自整定。

要使用自整定功能,必须保证PID回路处于自动模式。开始自整定后,给定值不能再改变。

如果要将PID自整定的参数应用到当前PLC中,则只需点击“更新PLC”按钮。

完成PID调整后,最好下载一次整个项目(包括数据块),使新参数保存到CPU的EEPROM中。

使用S7-200 PLC的PID指令时,建议通过向导完成,并熟练运用PID调节面板,可以极大地减小程序调试及PID参数整定的工作量。

ICP经营许可证:鄂B2-20080078

(于2003年首获许可证:鄂B2-20030029)

鄂公网安备:420100003343号

© 2002-2025 武汉制信科技有限公司 版权所有

投诉举报电话:027-87592219